中国海油自主旋转导向钻井与随钻测井系统实现大规模产业化应用

旋转导向钻井与随钻测井系统可以在全井段保持旋转钻进,根据需要及时调整轨迹,实施三维定向井轨迹控制,代表着当今世界钻井技术发展的最高水平,被誉为石油钻井技术“皇冠上的明珠”。

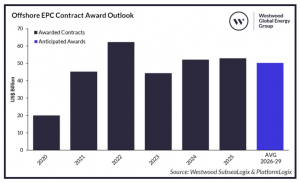

尤其是在海洋石油开发过程中,为保证开发效率,定向井和水平井的占比极高。据测算,我国海上丛式井占比超过75%,旋转导向钻井与随钻测井系统已成为海洋石油勘探开发的必需技术。

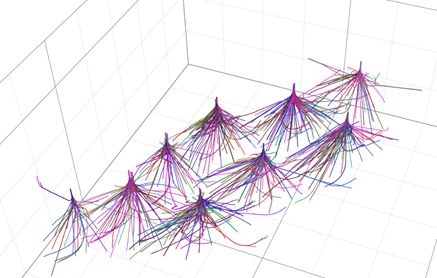

某平台丛式井开发井眼轨迹

为了满足海上油气田开发的需要,中国海油历经多年技术攻关,于2014年成功自主研发我国首套Drilog随钻测井与Welleader旋转导向钻井系统(以下简称D+W系统)。

近年来,中国海油以保障国家能源安全为使命,争做推进关键技术攻关的先锋队,在一系列措施的有效推动下,“D+W”系统性能迭代进一步加速,整体实现规模化应用。

01. 实现规模化应用,累计作业进尺超过50万米

2014年商业化应用以来,“D+W”系统已在我国海上、陆地主要油田作业超过500井次,累计作业进尺超过50万米,累计循环时间超45000小时。

2020年10月进入辽河油田应用,在3400多米井深的作业中,最大造斜率达到7.5°/30m。

675型“D+W”工具在页岩气田作业成功

2020年12月7在四川威荣页岩气田成功完成作业,再次大放异彩。

仅2020年,“D+W”系统已累计作业210井次,一次入井成功率提升至86.2%,实现“量”、“质”齐升。

02. 全功能全规格作业,新增随钻探边、随钻声波等高端测井功能

近年来,“D+W”系统家族已由单一井眼尺寸规格的工具,发展为475型、675型、950型、非标型多尺寸全系列仪器。

Drilog随钻测井系统功能从基本的两条线(伽马/电阻率)发展到常规的四条线(伽马/电阻率/中子/密度),攻克了随钻声波、随钻测压、随钻探边三项高端功能。

Welleader旋转导向钻井系统增加了垂直造斜、高造斜率、近钻头测量、垂直钻井等功能,全面满足油田钻井工程需求。

(1)更全面的探测能力

a. 随钻探边

2020年最新推出的随钻探边LWD工具(DWPR),让“D+W”系统实现“闻着油味儿”钻井。

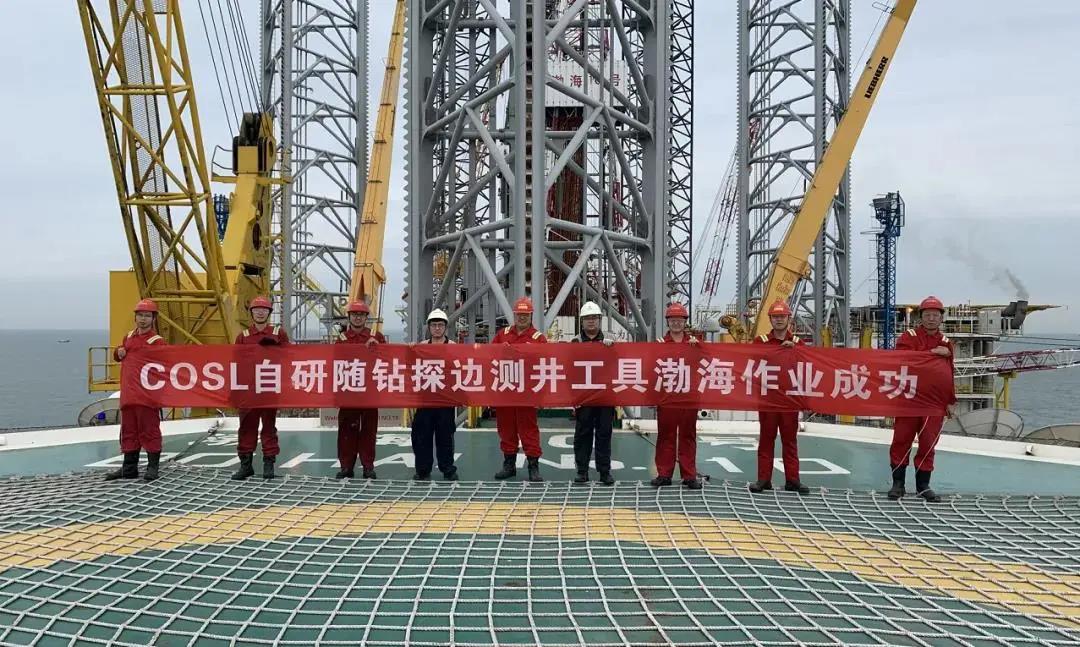

自研随钻探边工具在渤海作业成功

随钻探边采用方位电磁波测量技术,自主创新的双斜正交线圈体系,使探测深度提高到了业界领先的6.8米。

2020年,Welleader+DWPR共作业31井次,作业成功率100%,储层钻遇率接近90%。

b. 随钻测压

随钻测压工具(IFPT)可实时获取地层真实压力数据。

2020年已经在渤海应用取得4战4捷,测压成功率100%,解决了该区块常年受地层油水系统复杂、层间压力差异大、底部水淹情况认识不清,从而造成区块开发困难的难题。

c.随钻声波

随钻四极子声波成像测井仪(QAST)把单极全波测量技术和四极子螺旋波测井技术有机结合,可适应各类地层挑战。

通过测量地层中的纵波、横波及斯通利波慢度,为客户实时提供储层岩性识别、地层孔隙度分析和地层压力预测数据。

d.随钻中子(INP)和随钻密度(LDI)

完善了随钻四条线的配置,2020年28口井的成功作业足以证明其市场的认可度。

(2)更快的传输速率

随钻高速率脉冲器(HSVP)能够对泥浆脉冲信号进行实时解码,是普通脉冲器传输速率的24倍,可有效提高实时数据分辨率和钻井时效,为客户及时决策提供可靠依据。

2020年12月12日,HSVP在渤海完成首次海上应用,作业中解码成功率100%,同比提高钻井时效20%。

(3)更高的造斜率

在我国海上作业中,Welleader旋转导向钻井系统造斜率达到10.0°/30米。

经过升级后的Welleader2.0产品,在实钻试验中造斜率更是达到12.31°/30米。增强的轨迹调整能力,有力保障了高难度井的作业。

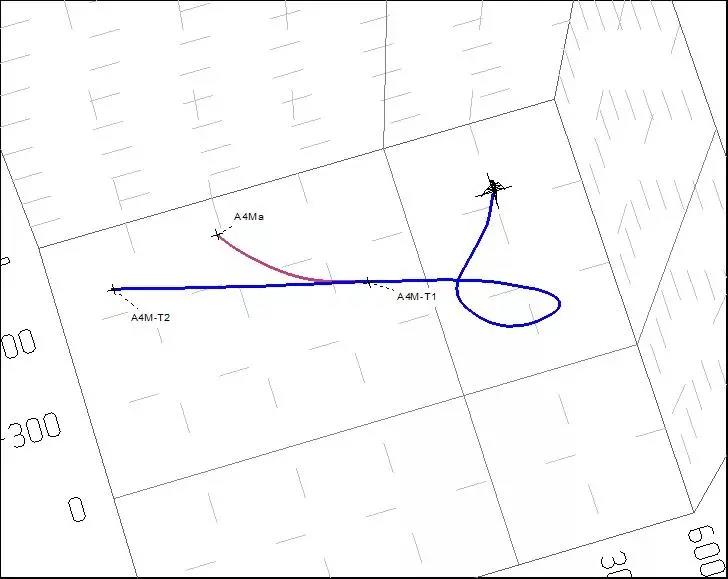

三维反抠型定向井的作业水平最能体现旋转导向系统的综合能力。以东海某平台作业为例。该平台井位丛杂,出于井下安全考虑,作业过程中需要进行三维绕障。Welleader旋转导向钻井系统通过增斜、稳斜、纠斜、扭方位等一系列“扭麻花”式操作,经盘绕迂回顺利命中靶点并实现水平段着陆,成功避开众多已有井眼,一趟钻完成作业。

(4)更快的时效性

Welleader旋转导向钻井系统与国际主流仪器相比,机械钻进速度基本一致。2020年新研制了提速模块马达,为Welleader提速增加了“涡轮增压”动力,实钻测试中机械钻速可以提高50%

(5)全面的定向井能力

垂直造斜能力:Welleader2.0已实现零度造斜能力,可节省一趟马达预斜作业,大幅提升定向井作业效率。

垂直钻井能力:Welleader全面升级姿态测控系统,在同一仪器中同时具备旋转导向和垂直钻井功能,大幅拓展应对不同作业的灵活性。

03. 科研投入保障产业化能力

如此快速的科研转化进程,倚赖于中国海油下属中海油服完备的科研体系。中海油服坚定实施技术发展战略,即便在低油价挑战下依然保持了稳定的科研投入。

在组织机构方面,中海油服构建研产用一体化组织模式,有效加速科技成果转化与技术迭代升级,推行项目经理负责制,激发创新活力。

队伍培养方面,大力实施全球引才计划、设立技术产品产业化激励基金,大幅激励研发人员。

在科研平台方面,建成燕郊科技园等高水平科研基础设施,拥有亚太领先的测井定向井研发实验平台。

在研发资源方面,在全球建成5家研发及测试中心,与40余家高校院所建立合作关系。

为加快整套系统的产业化,中海油服将制造产业混合所有制改革作为“双百行动”深化改革任务,在佛山市建设海洋石油高端装备研发和制造基地。2020年11月,该项目在广东省佛山市举行奠基仪式,成为中国海油旗下第一家从事高端石油勘探开发装备制造产业的混合所有制改革公司。将大幅提升自主LWD、旋转导向、完井工具制造能力,预计2021年7月投产。

完备的科研体系、有效的激励政策和先进的研发制造基地,必定会助力“D+W”为保障国家能源安全做出更大贡献。