中国不锈钢产品应用系列篇——石油石化工业(一)

石油石化工业

石油石化按照上下游区分可分为油气钻采、集输及石油炼化, 是化学工业的重要组成部分, 是我国的支柱产业之一。它为农业、能源、交通、机械、电子、纺织、轻工、建筑、建材等产业部门和人民日常生活提供配套和服务, 在国民经济中占有举足轻重的地位。

第一节 油气开采

钻采石油、天然气时, 除需要钻探机械设备外, 还需要专用管材, 如钻柱、 套管、油管等, 统称为“油井管”或“石油专用管” ( oil country tubular goods, OCTG)。 作为石油、 天然气勘探开发过程中的主要耗材和重要的石油装备物资, 油井管占油气工业用钢总量的40% , 平均占整个建井成本的 20%~ 30% 。石油工程能否顺利进行, 与油井管材质量密不可分。

20世纪 90年代中期, 我国生产油井管的数量、品种和质量都还远远满足不了石油工业发展的需要。据不完全统计, 1949~1994年的45年间我国共消耗油井管1270万吨, 其中进口 1150 万吨, 国产120 万吨。1980 年我国开始攻关油井管的国产化, 经过近 30 年的艰苦奋斗, 我国油套管的生产从无到有, 从低价位到高价位, 从低钢级到API 系列产品再到特殊需求的非 API 产品, 生产工艺技术装备和产品实物质量逐渐接近国际先进水平。目前, 除少量高端高钢级油井管、油套管等需要进口外, 我国已能生产几乎所有品种的石油、石化用管材, 我国油井管的国内市场占有率已经超过 80% , 自给率达到 99. 5% 。我国已经成为世界油井管生产大国, 不仅满足了国内需求, 而且部分品种已连续多年净出口。

石油管道消耗大量不锈钢管材, 在石油行业的设备制造、采油、炼油以及运输中, 不锈钢管材扮演着重要的角色。一般根据油气开采环境的恶劣程度, 选择不同耐蚀级别材料的油井管, 从马氏体不锈钢、双相不锈钢到铁镍基合金甚至是镍基合金。例如抗H2S应力腐蚀油套管、耐CO2腐蚀油套管、超级 13Cr 系列油套管、镍基合金油套管等。

为支撑国家能源战略,大力开发利用天然气,2006 年, 中石化牵头多部门组织开展“ 特大型超深高含硫气田安全高效开发技术及工业化应用” 攻关任务, 宝钢作为重要的油井管开发单位, 承担了镍基合金油管国产化研发工作。通过开展化学成分、冶炼、锻造、热挤压、热处理、冷轧、特殊扣优化设计与加工等系列关键工艺及技术方面的研究和攻关, 2008年, 宝钢成功试制了125钢级 BG2250镍基合金油管, 先后有万余米产品在普光2011-5、3011-5 等多口气井投入使用, 并首次实现国产产品完井使用。经用户严格检验,各项技术性能指标均满足 ISO13680 标准的要求。镍基合金油管的成功开发, 打破了国外技术垄断, 大大降低了高腐蚀性气田开发成本, 为国家安全高效开发普光气田提供了强有力支撑, 并将为加快推动我国高含硫天然气的开发步伐发挥重要作用。2013 年1月18 日, 在2012年度国家科学技术奖励大会上, 由中石化与宝钢等联合开发的“ 特大型超深高含硫气田安全高效开发技术及工业化应用” 获国家科学技术进步奖特等奖。

随着全球陆地浅层石油和天然气资源的日渐减少, 油气开发勘探地区已经从单一的陆上浅层, 逐渐发展到沙漠、极地等边缘地区, 相应的勘探和运输环境也更加恶劣, 其所处的强腐蚀环境对油气开采用钢管的要求越来越高, 需要更高钢级和更高耐蚀性能的高端油井管。一段时间以来, 我国油气开采用低钢级油井管材已经实现自给且产能过剩, 但高端油井管仍依赖进口。我国油井管制造企业也在奋力向高端油井管制造迈进。

由宝钢股份、宝钢特钢、中国石油大学和中石化中原分公司合作开展的 “ 铁镍基合金油套管关键工艺技术及产品开发” 攻关任务, 完成了有害析出相控制的合金化技术、全流程制造技术等研究, 开发了可以满足不同腐蚀环境下安全使用的五种合金、六个强度级别、十一个规格的铁镍基合金油套管系列产品,形成了最高端油套管产品的全流程制造技术及全新的选材规范, 形成 14项专利,其中发明专利授权6项, 技术秘密18项。该系列产品先后在国内多个腐蚀性最强的高酸性油气资源开采中应用, 并完全替代进口。该项目的成功开发使我国成为目前世界上具备油井管全系列品种全流程制造和供货能力的三个国家之一, 整体提升了我国钢管产品的技术水平和国际竞争力。2015年该项成果荣获冶金科学技术奖一等奖。

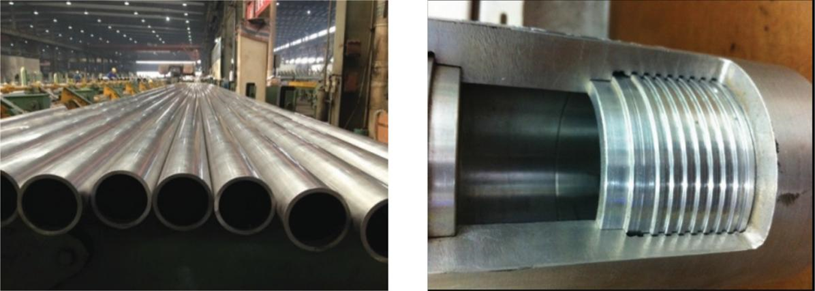

久立集团自主研发了双金属复合耐蚀合金油井管产品(如图1:),2019年荣获中国产学研合作创新成果奖。该产品技术指标和工艺技术均达到国际先进水平, 已应用于国内各油气田项目, 对满足我国油气田的开发要求、降低开发成本、确保开发安全、提升中国石油专用管的制造水平提供了有力支撑。

图 1: 耐蚀合金油井管

在经济全球化时代背景下, 中国的不锈钢钢管产量和产品质量都有较大的提升。中国钢管产品 ( 特别是高端产品) 在国际市场上也得到了认可, 国际市场占有率稳步增长, 给企业带来相应的效益, 彰显了中国不锈钢钢管行业的成熟及在国际市场地位的提升。

我国 “ 十三五” 期间启动并实施了一批重大规划项目。根据 《全国石油天然气资源勘查开采通报 (2019 年度) 》显示, 我国油气勘查取得多项重要突破, 油气探明储量大幅增加, 新增 2个亿吨级油田、3个千亿方级天然气田、3个千亿方级页岩气田。同时, 油气勘查开采投资大幅增长, 勘查投资达到历史最高。从我国国内区域分布来看, 油套管的需求已不再集中于东部地区; 从国内油气田开发的情况看, 从最初开发大庆、辽河、胜利等东部油田后来转向发展四川、新疆等西部油田, 到现在重点关注海上油田, 从陆地向滩涂、从浅海向深海发展的趋势明显; 加之钻井深度越来越深, 钻井工作状况日趋复杂, 高温、 高硫、高氯离子和高二氧化碳等苛刻腐蚀环境的油气田越来越多, 对高端油井管的适用性提出了更高的要求。 国内不锈钢管材龙头企业纷纷加大了与中石油及中石化之间的合作, 以提升市场份额; 同时, 不断加强与国外石油企业的交流, 将中国不锈钢管推向世界。在此背景下, 具备高强度、高韧性、高弹性、 耐高压高温、高抗腐蚀等优异性能的不锈钢和耐蚀合金材料, 将在未来的油井管, 尤其是高端油井管的生产中将占据越来越重要的地位, 迎来更大的发展。

第二节 油气集输

油井管在高温、高CO2 分压和高 Cl- 、H2S浓度条件下工作时, 常被腐蚀并产生应力腐蚀裂纹。输送石油、 天然气的管道也是如此, 因此也要求具有与油井管材料一样的耐腐蚀性能。以前这种管道管使用的是注入防腐剂的合金管, 后来发展到使用双相不锈钢等耐腐蚀钢管。近几年日本厂家又开发出在 CO2环境下使用的 11Cr和在 CO2与微量 H2S 并存环境下使用的12Cr管道用马氏体不锈钢管。普通合金管注入防腐剂会提高成本, 且在高温下效果也不稳定, 一旦泄露还会污染环境。双相不锈钢具有良好的耐腐蚀性能, 相对其他材料而言, 采用合适级别的双相不锈钢可以保证设备使用寿命长、维修方便, 虽然一次性材料成本较高, 但从长远来看其性价比较高。

随着我国 “ 西气东输” 项目的顺利实施, 油气集输技术进入了一个新的发展时期。由于西部地区的部分油气井中, 陆续发现含有H2S、CO2。因此, 随着西部油气的勘探开发进程, 一批用双相不锈钢材料制造的管道、阀门、热交换器和泵等设备发挥了重要作用, 如西气东输工程克拉 2 气田管道项目建设中, 就采用了2205双相不锈钢。另外, 双相不锈钢与碳钢的线膨胀系数接近, 如能与碳钢复合成高性能钢管其实际使用价值将更大。

上上德盛集团股份有限公司为中石油西气东输气源地克拉苏气田集输工程、LNG 接收站 ( 深圳、宁波)、昆仑能源黄冈LNG液化厂、延长石油油田、 中化泉州1200 万吨炼化一体项目等提供 316L、304L、316、304 管材 3250 吨。

宝丰钢业集团有限公司为中石油塔里木油田提供2205双相不锈钢油气收集管, 为中石油西南气田提供316L天然气收集管和净化厂用不锈钢管道。