刚刚,中石油这个技术创造了两项世界纪录

6月11日

央视新闻频道

《我国海上油气工程安装技术获突破》

为题进行了全方位报道

中国石油管道局(以下简称管道局)

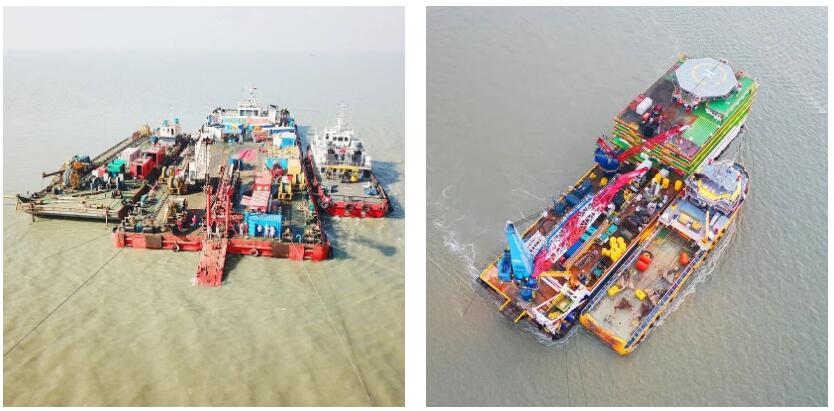

自主研发的多功能模块化海床挖沟机

完成了孟加拉国首条海洋管道工程

100多公里的管道铺设

创造了

“海陆定向钻穿越”和“航道后深挖沟”

两项世界纪录6月11日,管道局应用自主研发的多功能模块化海床挖沟机,完成了孟加拉国首条海洋管道工程100多公里的管道铺设,创造了“海陆定向钻穿越”和“航道后深挖沟”两项世界纪录。

当日,央视新闻频道以《我国海上油气工程安装技术获突破》为题进行了全方位报道。管道局总经理、党委副书记薛枫在接受央视记者采访时表示,我们在该项目创造的“海陆定向钻穿越”和“航道后深挖沟”两项世界纪录,标志着中国企业在大规模海管铺设、海陆定向钻穿越、单点系泊系统安装等成套业务领域的核心关键技术和安装能力达到世界先进水平。

孟加拉单点系泊项目由管道局承建。2016年,在国家主席习近平与孟国总理哈西娜见证下,该项目成为“一带一路”倡议在孟加拉首批落地的重要油气储运项目。

2019年,工程全面开工,建设规模大、技术难度高、风险控制难这三大难题成为摆在管道局面前的三座大山。其中众多技术难度堪称“前所未有”。

“这项工程包含了海洋油气储运工程安装的所有技术专业,建设过程中需要攻克海陆定向钻穿越、海管穿越航道后深挖沟(以下简称海管后深挖沟)、大规模海管铺设、单点系泊系统安装和海底沙波沙脊处理五项关键技术。”管道局EPCC项目经理孙碧君表示。“尤其是前两项技术,当时国内尚无可参考的成功案例,在国际上也鲜有先例和相关经验借鉴,堪称世界级难题。”

孙碧君口中的海陆定向钻穿越技术,就是将定向钻机固定在海上驳船,可直接用定向钻技术在海上将预制好的管道回拖到海底,“管道局在国际上首次成功运用这种技术,其实用先进性远超国际上其他三种常用技术。”

在海管后深挖沟施工中,正常管道埋深一般在1.5米至3米,5米在业内已数高难度工程。

但孟加拉单点系泊项目的管道埋深要达到11米,才能确保日后管道运行安全。实施技术难度挑战,在世界海工史上也前所未有。

面对技术挑战,管道局锐意创新,采用3D声呐和浅地层剖面仪对深挖沟数据进行监测比对,对现有挖沟机设备进行自主创新改造,实现最大后挖沟深度达11.9米,创造了业内海管后深挖沟最深世界纪录。

“这也是国内企业首次独立实施完成大规模海管铺设以及单点系泊安装。”孙碧君说,“通过这个工程的历练,我们打造了一只成熟的海洋工程建设团队,突破掌握很多核心技术,为中国企业的海洋工程建设积累了实践经验。如今,更加有底气参与世界市场的竞争。”

值得一提的是,管道局完成该项目“双通道”单点系泊安装,打破了西方国家技术垄断,填补了国内此项技术空白。相比以往“单通道”单点系泊装置,“双通道”可实现两条管道同时输送,安装工艺要求更加复杂,输送效率更加高效。

该项目建成后,可破解10万吨级油轮无法停靠吉大港,只能靠海上船舶接力运输原油的难题,预计每年可节约运输成本1.28亿美元,提高原油卸载功效5.5倍。同时可以为孟加拉国东方炼厂原油年处理能力扩容至450万吨提供安全、高效、环保的运输保证。