节能增效再创佳绩,每年可为用户节省过千万蒸汽采购费用!

2023年07月,中海油气泰州石化100万吨/年延迟焦化装置富气压缩机节能改造项目通过用户验收,圆满完成节能改造任务!沈鼓集团为此项目提供压缩机组焦化富气机组节能改造技术方案,成功实现了整个生产过程中的全自动控制与防喘振压线控制,特别是工艺中的“切塔”过程。

项目改造后的效果

✔防喘振阀开度关小20%以上

✔中压蒸汽节能收益约为4t/h

✔每年为客户节省中压蒸汽外购费用过千万元!

本项目的成功交付,意味着沈鼓集团在该项目上的中标胜利得到了完美延续,不仅展现了沈鼓集团在压缩机自动控制行业的技术实力和创新能力,更为该企业的生产系统带来了更高的可靠性和稳定性。同时,这也是对节能改造技术的成功应用,为未来类似项目提供了有力参考和借鉴。

TIPS:延迟焦化技术

延迟焦化是一种应用广泛的重油/渣油加工技术,随着原油的日益变重,延迟焦化装置在重油/渣油加工中的地位越显重要,装置能否长周期运行直接影响着炼厂重油/渣油的加工。

项目改造前存在的问题

2022年9月,沈鼓集团中标中海油气泰州石化100万吨/年延迟焦化装置富气机组防喘振实测及控制功能升级项目,按要求对该装置进行节能改造,该装置富气压缩机工艺、设备复杂,控制难度大,对生产系统的可靠性、稳定性及节能效果要求极高。

该项目机组长期以来存在的问题是用户亟需解决的:

1、能耗浪费:防喘振阀开度较大,导致压缩机运行过程中能耗较高,造成资源浪费。在压缩机运行过程中,需要人工通过调节防喘振阀来调整分馏塔塔顶压力,防喘振阀整体开度较大。同时,随着装置运行周期变化,防喘振阀需要频繁开关,尤其在“切塔”过程中,防喘振阀开度更大,进一步增加了压缩机的能耗。

2、人为操作风险:控制系统需要完全依赖人工手动操作,操作员水平要求较高,存在一定的误操作风险。手动控制防喘振阀无法实现精准控制,导致压缩机负荷变化时分馏塔塔顶压力波动较大,最终影响了焦炭质量。

为解决这些问题,用户要求升级改造后的控制系统具备以下优势:全自动控制、快速响应、高安全性、最大限度减少能源消耗。此外,用户还希望蒸汽透平驱动机和压缩机能够安全、快速通过临界区,保证机组运行区内调速稳定,并具备一键启停和调速等功能。

攻克节能改造难题

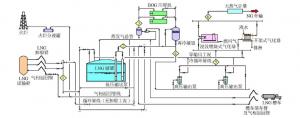

TIPS:“切塔”工艺

延迟焦化装置有两个焦化炉,一个焦化炉内充满焦炭后就需要切换到另一个焦化炉,因此生产过程中每间隔24小时都需要进行”切塔“工艺操作。”切塔“过程通常每天常持续4个小时,分为“预热”、“切塔”、“小吹”、“大吹”四个过程,每个过程都会出现压力与入口流量的不同程度剧烈波动,此时需要对防喘振阀开度与压缩机转速进行相应的大幅度调整才能满足不同工况工艺生产需求。

如何保证切塔过中分馏塔塔顶压力稳定成为了此次节能改造中需要攻克的最大难题。沈鼓集团的自控专家团队凭借着多年机组控制经验,不断进行探讨、研发,并根据现场实际应用环境进行参数调整,力求最大限度贴合现场工艺操作要求,将分馏塔塔顶压力引入控制系统中,增加了解耦控制、特别是增加了“大吹气”过程中的压力超压控制算法,成功使整个”切塔“过程实现了全自动控制要求,取得了令用户满意的改造效果。

同时,沈鼓集团自主研发的压缩机节能改造控制算法,结合压缩机防喘振控制、多回路间的解耦控制以及防喘振与调速的解耦控制等先进技术,实现了焦化富气压缩机的全自动无人化控制与防喘振压线控制要求,既解放了操作员的劳动强度与操作压力,也保证了装置运行过程中更加稳定,节省了蒸汽消耗,实现了为用户的降本增效。2021年,沈鼓集团获得了由石化联合会颁发的《节能优秀服务单位》,更为减少碳排放、安全环保等方面做出了突出贡献。

通过本项目的成功交付,沈鼓集团再次展示了其对用户需求的敏锐洞察和专业解决方案的能力。我们感谢用户的信任和支持,同时也感谢我们专业团队的努力和奉献。沈鼓集团将继续致力于为广大用户提供高质量、高效能的产品和服务,为不同行业的用户创造更大的价值!