您现在的位置是:首页 > 新闻资讯网站首页新闻资讯

张跃征等:PRICO® 天然气液化技术在海上浮式装置上的应用

张跃征 盖璟权 江 浩 刘晓刚

博莱克威奇(北京)工程设计有限公司

摘 要 较之于岸上(陆地)天然气液化装置,海上浮式天然气液化(FLNG)装置具有投资低、建设周期短、便于迁移及可重复使用等优点,但也面临着易受海上工况及船体晃荡影响等诸多挑战。为此,借助于PRICO® 单循环混合冷剂(SMR)天然气液化工艺技术所具有的较大的灵活性,以及流程简单、易于操作、可满足不同客户的需求、成本更低等优势,运用模块化设计进行了FLNG装置的设备布置,针对海上操作环境对部分关键设备进行了改进,研发出了世界上第一个基于该工艺的浮式天然气液化装置——Exmar FLNG,并进行了现场调试及性能考核。应用效果表明:① PRICO® 天然气液化技术能够使FLNG 从概念设计实现工程化,并获得更多的发展空间;② Exmar FLNG 装置集合了天然气处理、天然气液化、LNG 储存和装卸功能,工艺流程简短、装置设备数量少、操作简单,具有较短的开停车时间,能较好适应海上恶劣天气及原料气组成变化大的工况,其设计与建造完全符合船级社的相关规范和规定。结论认为,该技术为海洋石油伴生气处理、边际气田和深海气田开发利用提供了一种新的既安全又经济的解决方案。

关键词 LNG PRICO®SMR FLNG Exmar FLNG 单循环混合冷剂 模块化设计 灵活性 制冷剂换热器 性能考核

与陆上天然气液化工厂相比,海上浮式天然气液化(FLNG)装置具有建设周期短、便于迁移、可重复使用和投资低等特点而受到越来越多的关注并成为行业热点。笔者通过对博莱克威奇公司(Black& Veatch)开发PRICO® 天然气液化技术在FLNG 装置上应用的介绍,以期为新建的FLNG 装置提供指导。

1 FLNG 液化工艺

1.1 PRICO®SMR 天然气液化技术

天然气液化设备是FLNG 装置的核心设备,其成本占总安装成本的30% ~ 50%[1-2],对整个FLNG装置运行的安全性和经济性影响都较大。FLNG 液化装置由于处在海上作业下的特殊环境,首先要实现最基本的天然气液化功能,其次要在占地面积小、工艺流程简易、设备布局紧凑的前体下,达到在海上生产和船体晃荡对安全可靠性能提出的要求。与相同规模的岸上液化天然气工厂相比,FLNG 的投资将减少20% 以上,建设工期将缩短25%[3-7]。

单循环混合制冷剂液化流程(SMR) 是目前中小型LNG 装置广泛采用的天然气液化工艺。PRICO®SMR 液化技术以其成熟可靠、流程简单、设备数量少、易于操作等特点使得FLNG 装置实现了工程化。另外,氮膨胀液化工艺也曾被认为适用于FLNG 装置,但其相对较低的效率限制了实际应用[8]。较低的效率不仅体现在对能耗的影响上,同时会明显增加占地面积进而会增加项目成本。

对于大型LNG 装置采用的基荷型液化工艺,例如丙烷预冷混合制冷剂液化工艺(C3-MR)及双循环混合制冷剂(DMR)也已经在FLNG 装置上使用。通常,工艺越复杂、设备越多,占地面积越大。复杂的流程和较高的成本限制了这些技术在中小型FLNG上的应用。

PRICO®SMR 对于大型装置同样具有优势。多条生产线的配置可以满足对LNG 产能的要求。采用PRICO®SMR 液化技术的某一大型LNG 液化装置,目前正处于设计阶段。此装置采用2 条气体预处理生产线,4 条液化生产线。每条液化生产线的生产能力约为150×104 t/a,装置总的生产能力为600×104 t/a。采用多条生产线的配置具有很多优势。当其中一条生产线由于生产设备的原因造成停车后,整个装置的生产能力降低25%。但是,如果采用一条生产线,整个装置不得不完全停车。另外,多条生产线的设计可采用更小的模块化设计,进一步降低对占地面积的需求。

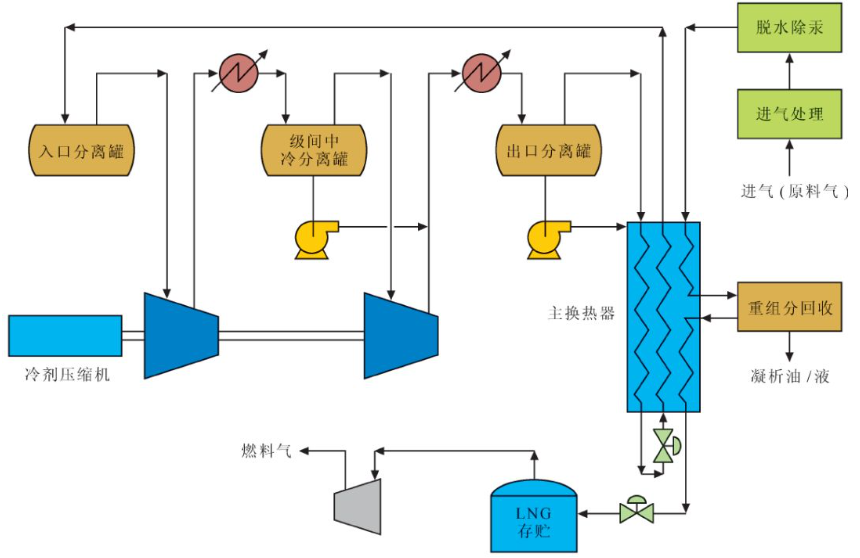

PRICO®SMR液化工艺不同于上述其他工艺[9-11],制冷剂为单循环系统。其主要的工艺流程如图1 所示:低压混合冷剂通过冷剂压缩机被压缩到中压,经冷却器冷却降温后,气相冷剂返回冷剂压缩机二段被压缩到高压,液相冷剂由冷剂泵加压后与气相冷剂混合进入致冷剂换热器。高压混合冷剂经致冷剂换热器预冷并节流返回换热器以提供冷量。天然气在致冷剂换热器中被冷却液化,经节流到储存压力后进入LNG 储罐。

图1 PRICO®SMR 液化工艺流程图

1.2 主要设备

冷箱(制冷剂换热器)是制冷剂系统的一个关键设备[12-13]。PRICO®SMR 技术采用的冷箱不同于其他技术的冷箱,不含任何其他阀门、设备或非焊接的接口,减小了冷箱内部泄漏的几率。板翅式冷剂换热器已经在广泛的使用过程中证明其在日常使用过程中不需要特别维护,且其在浮式生产储油卸油装置(FPSO)中有十分成熟的应用。

冷剂压缩机是天然气液化装置中另一个关键设备,为两段离心式单体压缩机。与双体压缩机相比,其具有体积小、结构简单的特点。当需要进行维修时,不需要将连接压缩机的管线断开就可将机芯抽出。同时,在PRICO®SMR 工艺中,设有密封气回收系统以回收冷剂压缩机密封气,减少冷剂损失。同时,在FLNG 装置上,压缩机采用了轻便的航改型燃气轮机进行驱动,其比工业轮机效率提高了25%,并在海上有广泛的应用[14]。

1.3 原料气的灵活性

复杂多样的原料气组成是天然气液化装置所面临的一个主要挑战[15]。原料气来源有时由多个管网供给并且变化很大,C5+重组分需脱除以免冻堵冷箱。同时,惰性气体如二氧化碳(CO2)和氮气(N2)的脱除也应在设计中加以考虑。

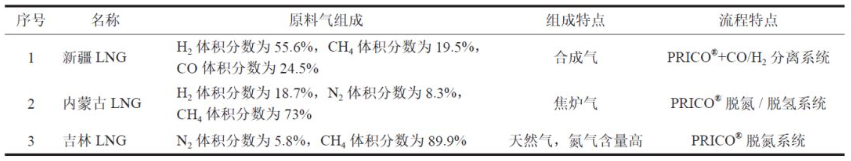

相对于岸上天然气液化装置,FLNG 装置具有便于迁移的优势。当被开采气田枯竭或者不再具备开采的价值后,可迁移至下一个气田以提高天然气液化装置建设的经济性,但这同时也对液化工艺对原料气的适应性提出了要求。PRICO®SMR 液化工艺对原料气有较大的适应性,可以根据不同的原料气组成情况,在其基础工艺上加以改进和辅以其他流程,来处理不同的原料气工况[16]。表1 列出了几个典型的LNG 工厂根据其原料气的特点采用PRICO® 技术并进行优化以得到解决方案。

表1 典型PRICO®LNG 工厂特点及解决方案表

1.4 易于操作

PRICO®SMR 液化工艺流程简短、装置设备数量少、操作简单。通过分散控制系统(DCS)控制液相冷剂阀门,改变液相冷剂进入冷箱的流量即可实现对冷剂组分的调节。

海上天气变化要求FLNG 装置具有较短的开停车时间。当天气影响到海上生产时,要求液化装置能够快速停车,反之则要求液化装置能够快速开车。采用PRICO®SMR 液化工艺的装置,当液化装置停车时,低温介质能够滞留在冷箱底部内保冷,缩短再次开车的时间。

2 FLNG 装置设备布置

由于FLNG 液化装置甲板空间有限,建在甲板上的天然气液化装置对设备数量、重量和占地面积要求严格。相对于陆上天然气液化装置,FLNG 装置要求设备数量尽量少,重量尽量轻,占地面积尽量小[17]。各种天然气液化工艺的设备数量对比如表2 所示。

表2 各天然气液化工艺的设备数量对比表[18]

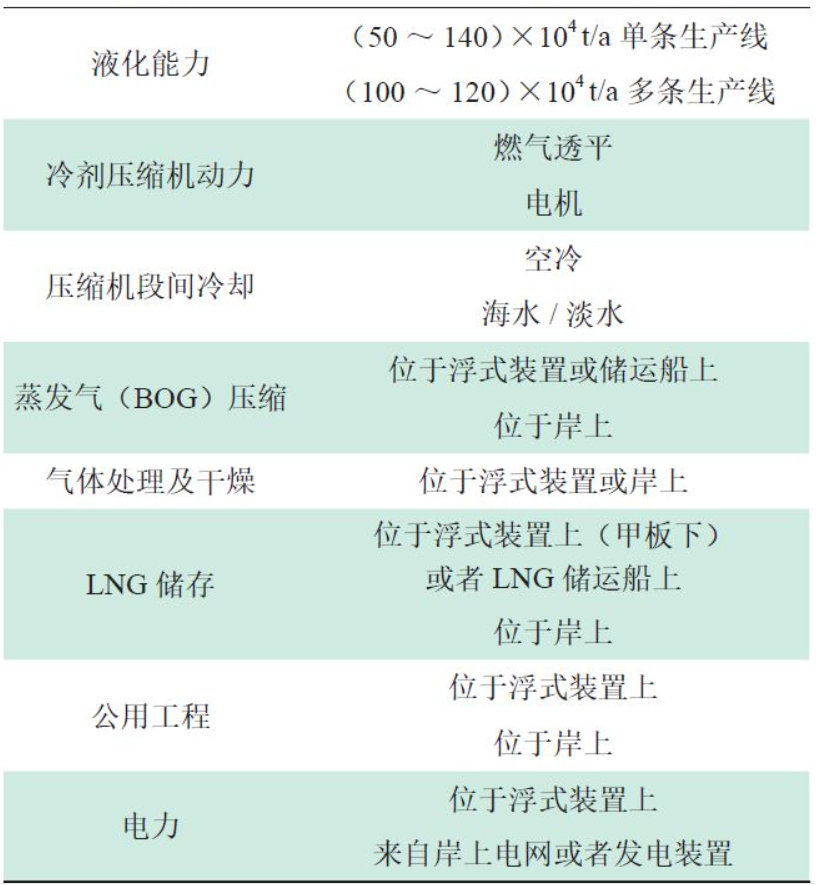

PPRICO®SMR 液化工艺可采用单条或多条生产线配置来满足对产能的变化要求。同时,设备布置还会根据气源位置、电力配置、冷却水使用是否有限制、LNG 装卸/ 出口方案等要求的不同而变化(表3)。FLNG 装置可自建辅助系统或者依靠建在码头上的设施提供。PRICO® 液化工艺在FLNG 装置的设计上采用了模块化设计,各工艺模块根据质优价廉的原则在全球范围内选择供应商进行建造以缩短项目整体建造安装周期[19]。

表3 FLNG 装置设备布局表

LNG 储存也是FLNG 装置需要考虑的问题。LNG 储罐可以布置在FLNG 装置甲板下,然后定期通过LNG 运输船转运出去。也可以在FLNG 装置附近停泊LNG 运输船以接受FLNG 装置生产的LNG产品。LNG 储存设施的容量取决于LNG 的产量、海况条件、运输船的数量及大小,其设计原则是在保证稳定生产的前提下,尽可能提高LNG 运输船的运营经济性。

3 FLNG 装置——Exmar FLNG

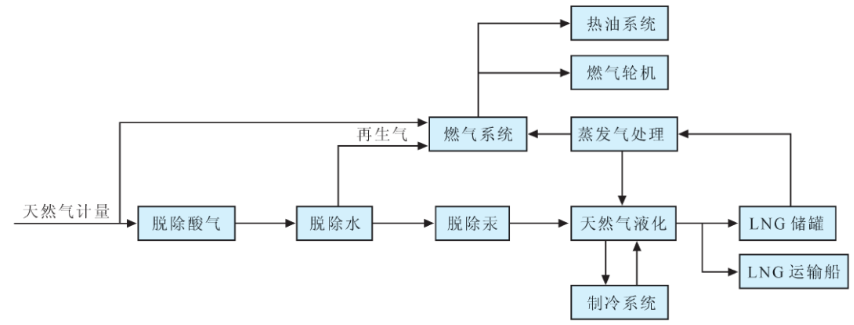

Exmar FLNG 装置为非自航驳船,集合了天然气处理、天然气液化、LNG 储存和装卸功能。由博莱克威奇公司(Black & Veatch)提供PRICO®SMR液化工艺专利、上述液化核心装置的设计和设备采购、现场调试和开车服务。该装置可将200×104 m3/d 天然气转化为液态天然气(约500 000 t/a),并已于2016 年9 月完成72 h 性能考核。Exmar FLNG 工艺流程如图2 所示。

图2 Exmar FLNG 工艺流程简图

Exmar FLNG 装置甲板上部工艺装置包含了可将原料气中二氧化碳及水脱除的预处理单元。Exmar FLNG 装置所生产的LNG 将会被临时储存在甲板下总容积为16 000 m3 的3 个储罐中。LNG 最终将会被LNG 运输船转运至用户处。LNG 储存及装卸过程中产生的闪蒸气(BOG)会被用作燃料气或者根据实际生产情况再液化为LNG。同时,Exmar FLNG装置设计有公用工程及冷剂补充系统。整个Exmar FLNG 装置的设计与建造完全符合船级社的相关规范和规定。

冷剂压缩机由燃气轮机驱动,所需燃料由Exmar FLNG 装置自身的燃料气系统提供。燃料气系统同时也为装置内发电机提供燃料以满足装置电力需求。Exmar FLNG 装置配备了3 台双燃料发电机为装置提供稳定可靠的电力。

Exmar FLNG 装置根据自身工艺特点,根据脱酸气单元及脱水单元的功能采用了模块化设计,缩短了装置的建设周期,减少了设计及施工中的接口,降低了施工风险。此外,基于FLNG 装置的特点所做的设计也在本装置中得到应用。例如,为了减少液体在分离设备中剧烈晃荡而增加的挡板,酸气脱除单元中采用填料塔代替板式塔以避免板式塔在海上工况中由于晃动而可能产生的气液分布不均现象。

FLNG 装置便于迁移及重复使用的优势,决定了其适用于原料气组成变化大的处理要求。在Exmar FLNG 装置的性能测试中,原料气中甲烷含量大约为89%,C2 及以上组分含量超过了15%,与设计值甲烷含量为94%有较大偏差。通过集中控制系统(DCS)根据原料气组成及压力变化调节冷剂组成配比,而不需要向系统中添加额外冷剂。通过调整装置的运行参数,提高LNG 产品中乙烷、丙烷及丁烷的含量,避免了由于重烃系统的超负荷而导致的火炬泄放。PRICO®SMR 天然气液化工艺的这种灵活处理能力,不需对管道及设备做任何修改。

4 结束语

工艺简单、灵活高效的天然气液化技术使得FLNG 从概念设计阶段实现了工程化。随着工程化技术的逐渐成熟和岸上LNG 项目的减少,FLNG 获得了更多的发展空间。PRICO®SMR 天然气液化技术凭借其工艺流程简短、装置设备数量少、操作简单等特点走在了FLNG 的前端,为海洋石油伴生气处理、边际气田和深海气田开发利用提供了一种新的既安全又经济的解决方案。

作者简介:张跃征,1982 年生,高级工程师,硕士;主要从事液化天然气项目设计和开车方面的研究工作。地址:(100022)北京市朝阳区建外大街甲6 号SK 大厦15 层。电话:(010)58165850。ORCID: 0000-0003-3403-3954。

E-mail: zhangy@bv.com