您现在的位置是:首页 > 新闻资讯网站首页新闻资讯

大规模设备更新政策对石化化工行业的影响及对策(下篇)

本系列文章聚焦大规模设备更新政策对石化化工行业的影响及对策,上篇主要解析大规模设备更新政策,本篇将继续讲述响应设备更新政策的建议。

01、政策密集出台,石化化工行业设备更新潜力大

政策再提节能降碳具体要求,石化化工细分领域距离目标仍有差距,部分产品供需格局有望改善

在《高耗能行业重点领域节能降碳改造升级实施指南(2022年版)》(国家发改委等4部门)的基础上,国务院《2024-2025年节能降碳行动方案》提出,新建和改扩建的石化化工项目须达到能效标杆水平和环保绩效A级水平,并且再次强调到2025年底,炼油、乙烯、合成氨、电石行业能效标杆水平以上产能占比超过30%,能效基准水平以下产能完成技术改造或淘汰退出。除了国务院政策强调的炼油、乙烯、合成氨、电石行业外,两年内对二甲苯、煤制甲醇、煤制乙二醇、烧碱、磷铵、黄磷等行业产能结构仍有较大升级或淘汰需求。

该行动方案进一步强化石化产业规划布局刚性约束,提出严控炼油、电石、磷铵、黄磷等行业新增产能,禁止新建用汞的聚氯乙烯、氯乙烯产能,严格控制新增延迟焦化生产规模。高耗能行业产能升级或淘汰加速,关注细分产品供给格局改善机会。基于节能降耗大背景下的产能升级或淘汰要求,石化细分行业新增产能面临限制投放,企业盈利欠佳。两年内高耗能行业产能加速淘汰或升级,叠加需求缓慢复苏,细分产品供给约束可能增强,供需格局有望改善。

政策引导下,炼油乙烯行业具备较大产能出清和设备更新空间

炼油行业设备更新空间测算。截至2020年底,我国炼油行业能效低于基准水平的产能约占20%,假设2023年底降低至10%,则约有9180万吨/年炼油在基准水平以下。国家发改委等5部门《炼油行业节能降碳专项行动计划》提出,全面淘汰炼油行业200万吨/年及以下常减压装置,到2025年,国内原油一次加工能力控制在10亿吨以内,能效标杆水平以上产能占比超过30%,能效基准水平以下产能完成技术改造或淘汰退出。千万吨级炼油厂投资一般在160亿元左右,按照设备投资占50%计算,对应735亿元的炼油装置更新空间。

乙烯装置空间测算。2023年,我国蒸汽裂解制乙烯产能为4242万吨/年。根据《高耗能行业重点领域能效标杆水平和基准水平(2021年版)》,截至2020年底,我国蒸汽裂解制乙烯产业能效低于基准水平的产能占比约30%,假设截至2023年底降低至20%,则有850万吨/年乙烯的能效在基准水平以下。按照百万吨乙烯工厂对应60亿元设备投资测算,对应510亿元的乙烯装置更新空间。

央企有望引领石化化工设备更新进程

2024年7月,国资委表示在本轮大规模设备更新中,央企要率先行动,推动大规模设备更新重点任务落实落地,未来5年央企预计安排大规模设备更新改造总投资超3万亿元,聚焦先进设备、数字化、绿色化和安全能力提升。央企正担负起产业创新变革和扩内需稳发展的双重重任,将有效带动产业高质量发展,并带来广泛的投资机遇。其中,石化化工央企的更新潜力较大。

央国企炼化产能比重较高,老旧装置规模大。2023年国内炼油能力9.44亿吨/年,其中,央国企合计6.68亿吨/年,占比70.8%;国内蒸汽裂解制乙烯能力为4242万吨/年,其中,央国企合计2992万吨/年,占比70.5%。改革开放至2000年前后建设项目累计大量老旧设备。国内2000年以前老装置(即项目运行超过25年)炼油能力合计2.14亿吨/年,其中央国企1.92亿吨/年,占比89.8%;中石化、中石油两家公司老装置炼油能力合计1.79亿吨/年,占国内老装置炼油产能的83.9%。一般炼油装置(包括各种反应器)设计寿命15年,经技术改造后可延至30年左右,则以上多数项目进入装置更新周期。国内2000年以前老蒸汽裂解装置(即项目运行超过25年)乙烯能力合计682万吨/年,全部来自央国企;这是因为乙烯项目政策门槛高,2000年后中外合资项目及民企才突破项目限制,进入大发展时期。其中,中石化、中石油两家公司老装置乙烯能力为637万吨/年,占国内老乙烯装置产能的93.4%。不过,《工业重点领域能效标杆水平和基准水平(2023年版)》中对于乙烯的能效基准水平设置相对严格,因此,存量乙烯项目的装置更新动力仍较强。

石化央企有实力有意愿,具备设备更新的自有资金基础,资本开支有望大幅增加。企业的盈利水平决定其设备更新能力(政府的补贴是辅助作用)。过去5年,石化央企中石化、中石油的整体盈利能力相对稳定。较高的盈利水平使得两家央企具备大规模设备更新的资金基础,也具备贷款条件。2022年以来,化工产品市场需求恢复缓慢,供应侧保持高速增长,化工行业仍处于景气周期低谷,大多数化工产品生产利润依然位于历史低位,导致石化央企资本开支下滑。设备更新有望带动炼化资本开支大幅增加。根据前面的测算,2024-2025年国内炼油和乙烯的设备更新规模约1300亿元,估计炼化产业链设备更新的资本开支约2600亿元,其中石化央企1300亿元。

02、石化化工企业响应设备更新政策的建议

高端、智能、绿色、安全是工业领域设备更新的重点方向,石化化工企业特别是中央企业,要以竞争力提升作为核心要素考量,抓住国家推进大规模设备更新的新机遇,对标国际先进水平,更新一批高技术、高效率、高可靠性的先进设备,以相对经济的成本投入实现先进产能升级,形成高质量发展硬实力。

01、从高端化智能化、绿色降碳改造、安全水平提升三个方向发力开展设备更新

(1)高端化智能化。企业要根据未来发展的实际需要,更新升级一批高端先进的反应、分离、输送、检测等设备,促使设备向高端化发展;通过实施数字化转型行动,加快智能工厂建设,推进生产过程技术突破、工艺创新、精益管理和业务流程再造,围绕生产、管理、服务等全过程加快智能化升级。

(2)绿色降碳改造。绿色化是企业高质量发展的必由之路。企业要从节能减排、能效提升等方面入手,通过技术改造,推广使用绿色装备,推进电机、变压器、锅炉、泵等重点用能设备更新换代和工业固废处理设备设施更新升级;应用推广节能、节水、环保等绿色装备,实现能效和碳排放持续下降,满足长期可持续发展需要。

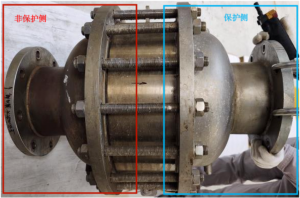

(3)安全水平提升。我国石化化工行业正在运行的老旧生产装置占有较高比重,主要是改革开放经济快速建设时期建成投产,存在安全生产的风险隐患。企业首先要对现役老旧装置(运行时间超过20年或者超过设计年限)开展全面评估,积极对照《淘汰落后危险化学品安全生产工艺技术设备目录》,对达到淘汰退出条件的,按要求实施退出;对经评估达到更新改造条件的,实施更新改造;对因腐蚀或经检测检验失效概率较高的,则利用好政策,将其列入更新改造范围。积极应用成熟先进工艺,提升自动化控制水平,切实提升装置的本质安全性。

02、当前和长远相结合,推动可持续发展

加快淘汰超期服役的落后低效设备、高能耗高排放设备、具有安全隐患的设备,这给传统化工企业转型升级带来契机。企业要紧紧抓住这一机遇,充分用好政策红利,算好当前账,通过设备更新提升本质安全水平。

同时,在环保和可持续发展已成为全球共识的大背景下,化工企业还要算好长远发展账,采用清洁能源和可再生能源技术,将老旧设备更新为低排放、低能耗设备,推动企业绿色发展。

03、算好设备更新的大账和细账,提效降本,提高资金效益

部分企业因历史累积的问题,生产设备老旧,亟待升级;但是,开展智能化信息化改造工作将面临改造周期长、成本支出高、投入资金意愿不强、技术手段和技术人员缺乏等现实问题。对此,要提高站位,算好大账,从推动设备更新、提高生产效率、降低成本入手,增强企业在市场中的生存力、竞争力,有计划、有步骤地推动生产换线、机器换人、设备换芯。

同时,要算好设备更新投入产出比、性价比、回报率、资金效益等细账,制订设备更新路线图、时间表,做好资金预算,重点补好设备短板、缺项,用好置换、调剂、回收循环综合利用等组合工具,对退役设备进行妥善处置、调剂余缺、循环利用,提高资源利用效率。