您现在的位置是:首页 > 新闻资讯网站首页新闻资讯

“十四五”期间我国重要钢管品种的发展与创新

“十四五”时期是我国钢铁工业推动高质量发展、深化供给侧结构性改革、力争提前实现碳达峰的关键时期。钢管广泛应用于石油(天然气)、化工、电站(核电)、机械制造、汽车、船舶、航天等领域,是国家重点工程建设和重大装备制造所需的关键钢铁材料,在国民经济发展和产业升级中的作用不可替代。近几年来受宏观经济政策和下游需求的影响,钢管企业不断加大产品研发和创新,并在油套管、管线管、超超临界机组用管、高强度高韧性工程机械和油缸用管、连续管以及复合管等方面取得了不小的进步。现概述近年来我国上述钢管品种的开发情况,以期推动我国钢管行业品种开发及技术进步。

1 油套管

1.1 深井、超深井用油套管及典型工程

《石油和化学工业“十四五”发展指南及二〇三五年远景目标》(简称《石化工业十四五发展指南》)指出:进一步提升油气行业发展质量,发挥技术创新的决定性作用,重点攻克陆上深层、海洋深水油气勘探开发,推动重大理论突破、重大技术创新和最大装备本地化,推动基础理论创新和复杂地区勘探技术突破。我国深层、超深层油气资源达671亿t油当量,占全国油气资源总量的34%。深层、超深层已成为我国油气重大发现的主阵地,加快深层油气勘探开发已成为保障国家能源安全的必然选择。塔里木盆地是我国最大的含油气盆地,盆地埋深超过6000m的石油和天然气资源分别占全国的83.2%和63.9%,是我国最大的深地油气富集区。仅2023年塔里木油田完钻井深超8000m的井就超过70口,约90%的新增储量从超深地层获取,开采出的超深层油气达1957万t。“十四五”期间我国陆地钻井深度的记录不断被打破。近两年来国内典型深井、超深井工程及其应用的油套管如下:

(1)2023年3月10日,位于新疆塔里木盆地富满油田的果勒3C井以9396m井深刷新了亚洲陆上目前最深油气水平井纪录。在该井重点关键部位采用了天津钢管制造有限公司(简称天津钢管)生产的大直径表层套管及高抗挤毁特殊螺纹套管,同时该井也应用了衡阳华菱钢管有限公司(简称衡阳钢管)生产的大直径套管以及江苏常宝钢管股份有限公司(简称常宝股份)的油管。

(2)2023年5月30日,深地塔科1井开钻,2024年3月4日该井突破10000m,井底温度达200℃,地层压力超过150MPa。该井采用了天津钢管、宝山钢铁股份有限公司(简称宝钢股份)、衡阳钢管的套管。

(3)第2口万米科学探井——深地川科1井2023年7月20日开钻,该井套管全部由天津钢管提供,规格Ф114.3~635mm,钢级包含TP110S、TP125TS、TP155V,其中Ф635mm(25in)特殊螺纹套管是目前国内最大直径特殊螺纹无缝套管,且部分套管采用了抗硫化氢套管。该井底最高温度为224℃,最大压力134MPa,2024年7月14日已钻至7418m。

1.2 13Cr马氏体不锈钢管

传统的9Cr、13Cr马氏体不锈钢自20世纪70年代开发以来,作为油气工业用管材得到广泛应用,获得了良好的声誉,并纳入API Spec 5CT《套管和油管规范》中。我国13Cr油套管的开发始于21世纪初,根据油田的需要,宝钢股份、天津钢管先后开发了13Cr套管、油管,宝钢股份还开发了13Cr钻杆。开发的规格包括Ф73.02mm、Ф139.7mm、Ф177.8mm等,钢级有13Cr-80、13Cr-95、13Cr-110,材料的等级从L80-13Cr到SUP13Cr。在开发的过程中,根据用户的要求对13Cr管材的性能不断地进行改进,主要是通过降低C含量,增加Cr、Ni、Mo等含量来提高材料的强度和耐蚀性。开发的13Cr改进型油套管在提高管材强度的同时还使得耐高温CO2腐蚀性能进一步提高,耐H2S应力腐蚀(SSC)能力也得到增强。

根据《石化工业十四五发展指南》,应加大储气调峰能力建设,围绕国内主要天然气消费区域和进口通道,加快区域地下储气库群建设,支持液化天然气(LNG)储气设施建设,逐步完善地下储气库、沿海LNG接收站等,进一步完善石油储备体系,提高能源安全保障水平。“十四五”期间我国油气行业除了加大地下储气库群项目建设外,也加大了二氧化碳驱油的应用和推广。

目前13Cr管材不仅应用于油气的钻采用油套管,也广泛应用于地下储气库群储气井用管和油田二氧化碳驱油注采井用油套管。我国钢管企业经过多年的研发,13Cr产品的产量、质量逐年提高,品种、规格不断增加,近两年的产量6万多吨,生产厂家除宝钢股份、天津钢管、衡阳钢管外,常宝股份、江阴华润制钢有限公司(简称华润制钢)、靖江特殊钢有限公司等企业也已开发并批量生产,产品规格Ф60.3~339mm。

除了在产量、质量、品种等方面取得了很大的进步外,在生产工艺上也有很多改进和创新。如在制坯工艺上,国内外典型的13Cr管坯生产工艺采用的是电炉/转炉冶炼→模铸→锻造开坯或模铸→轧制开坯。近年来,宝钢股份优化了制坯工艺,采用连铸大方坯→轧制开坯,大幅度提高了成材率,且有利于提高管坯的表面质量;华润制钢通过技术攻关,采用电炉冶炼→连铸圆坯→热送装炉加热→热连轧的生产工艺,使工艺流程进一步简化,省去了锻造开坯或轧制开坯的生产工序,同时,由于采用热送工艺,相对传统工艺省去了钢锭退火及锻造开坯或轧制开坯后退火两道工序(脱模后直接热送加热→锻造或轧制开坯则省去一道退火)。采用连铸圆坯热连轧工艺生产的13Cr等抗CO2腐蚀油井管具有明显的经济优势,不仅可以节省加工成本,成材率还可以提高10%以上,具有较高的制造成本竞争优势。

2 管线管

2.1 二氧化碳输送管道及典型项目

CO2的捕获、利用与封存(Carbon Capture,Utilization and Storage,CCUS)技术是国际公认的解决气候变暖、大规模减少碳排放、最终实现碳中和的最有效技术方案,在碳中和进程中具有不可替代的重要作用。近年来,国家出台了一系列政策支持CCUS技术的研发和应用,包括《关于中央企业高质量发展做好碳达峰碳中和工作的指导意见》《2030年前碳达峰行动方案》等文件,明确将CCUS作为实现碳减排的重要技术路径。同时,国家通过财政补贴、税收优惠和技术创新支持等措施,鼓励企业参与CCUS项目,加快产业化进程。中国石油天然气集团有限公司(简称中石油集团)部署实施了百亿方CCUS工程,提供亿吨级碳埋存能力;部署大庆、吉林、长庆、新疆等“四大工程示范”,辽河、冀东、大港、华北、吐哈、南方等“六个先导试验”;到2050年,利用公司内部碳源,形成1亿t的碳埋存能力与引领CCUS产业发展的能力。中国石油化工集团有限公司高质量推进百万吨级CCUS项目——齐鲁石化-胜利油田百万吨级CCUS示范项目,迈出了CCUS规模化应用、产业化发展的关键一步,目前正在建设渤海湾盆地千万吨级CCUS产业集群,同时也在研究长江三角洲千万吨级CCUS产业集群。中国海洋石油集团有限公司(简称中海油)于2021年设立“十四五”CCUS重大专项,拟在广东省惠州市建设千万吨级碳捕集与封存集群项目,目前通过多个CCUS示范项目实践,攻克了浅层大位移钻井完井限制,系统梳理构建了海上CCUS标准体系。

近年来我国重点的二氧化碳输送管道及其应用的管线管情况如下:

(1)2022年天津钢管供货的中海油CCUS项目,钢级X65QS/X65QO,规格Ф219.1mm×25.4mm。

(2)2023年5月,我国首条大规模二氧化碳输送管道——齐鲁石化-胜利油田百万吨级CCUS示范项目二氧化碳输送管道全线贯通。该管道全长109km,年输送量超过100万t,设计压力为12MPa,所用管线管为L360钢级Ф323mm管线管,输送相态为超临界状态。该管道采用的无缝钢管全部由宝钢股份提供。

(3)2024年天津钢管给国外海上最大的CCUS项目供货,合同量2.246万t,管径406mm、钢级X65QS/X65QO,最低设计温度-30℃时的夏比冲击功大于210J,采用单边切口梁法(SENB)测得-46℃裂缝尖端开口位移δ≥0.3mm,-10 ℃时的落锤撕裂剪切面积百分比≥85%。

(4)目前吉林石化—吉林油田二氧化碳长输管道项目正在启动,该管道的设计总长约400km,途经长春、吉林、松原、四平4市12个县区,计划分两期建设。该项目充分利用吉林石化捕集的二氧化碳,通过管道输送至吉林油田用于驱油生产,实现碳减排与油增产双赢。项目建成后预计每年埋存二氧化碳量超过400万t,驱油产量超过100万t。

2.2 输氢管道及重点项目

我国的输氢管道建设是从21世纪初开始,主要项目包括:金陵—杨子氢气管道,全长超过32km,设计压力4MPa,管径325mm,材质为20石油裂化管;巴陵—长岭氢气提纯及输送管线工程,最大管径457mm,材质为裂化碳素无缝钢管,管道总里程42km;济源—洛阳氢气管道,全长25km,管径为508mm,设计压力4MPa,材质为L245无缝钢管;乌海—银川焦炉煤气输气管道(掺氢管道),全长217.5km,管径610mm,设计压力3MPa,材质为L245直缝双面埋弧焊管;义马—郑州煤气管道输气工程(掺氢管道),全长194km,管径426mm,工作压力2.5MPa,材质为SM400C螺旋缝埋弧焊管。截至2021年国内输气(包括掺氢)管道总里程不足1000km,在用管道只有几百公里,输氢管道建设还处于起步阶段,建设进度较慢,尤其是高钢级、高压力、长距离输氢管道的一些核心枝术还需要进行系统研究。

近年来随着双碳战略的实施和氢能的发展,我国氢能源的建设和输氢管道的建设正在加快。

2023年输氢管线产品首次在包头—临河输气管道工程中实现应用,实现输氢管线材料易焊接、抗氢脆、抗低温断裂、在充氢条件下具有良好强韧性能的生产技术应用,该管道全长258km,所用管材直径457mm、压力6.3MPa,采用的无缝钢管全部由内蒙古包钢钢管有限公司提供。

浙江石油化工有限公司4000万t/a炼化一体化项目采用世界领先的绿色生产工艺技术,从源头上确保清洁生产,其中要建立的穿越海底的长输纯氢气管道是国内首条压力等级最高的纯氢输送海底管道,所用钢管钢级至今为我国纯氢气管道用管材钢级最高。项目采用由天津钢管提供的Ф457.2mm×15.9mm X42QO钢级管线管,输送压力为6MPa、8MPa,生产量约8000t,该管线管具有良好的抗脆性能,通过了6MPa、8MPa纯氢气环境慢速拉伸试验。

2024年我国在建输氢管道总里程约2223km,其中固阳—白云鄂博输气管道125km,康保—曹妃甸氢气长输管道736.5km,定州—高碑店氢气长输管道164.7km,内蒙古乌兰察布市至京津冀地区氢气输送管道超过400km,深圳能源纯氢输送管道125km。

3 超超临界机组用管

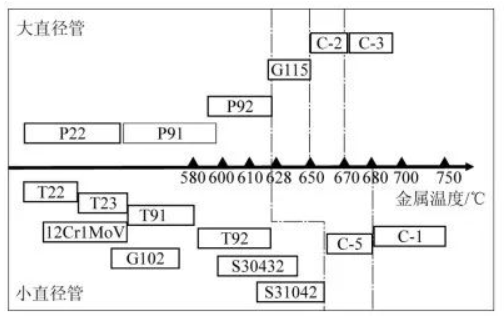

《中国钢管行业“十四五”发展规划指导意见》指出产品升级方向是:开展650~700℃高参数超超临界机组用新型镍基耐热合金管自主开发,国产CHRA系列及HT700T/P等新材料经充分测试后将应用于高参数超超临界示范工程;自主开发的G115钢管将广泛用于630℃超超临界机组建设并在600~620℃参数电站中替代一部分P92钢管;P92、S30432等600℃超超临界机组用管将全面实现国产化;核电机组方面,国产蒸发器传热管市场占有率将大幅提升。目前我国自主研发的火电耐热材料体系如图1所示。

图 1 我国自主研发的火电耐热材料体系示意

近年来随着国家能源局推出的“3个8000万kW”,2022年以来,电站锅炉用P92钢管国内已放开,但入围企业仅有北方重工集团有限公司、瓦卢瑞克天大(安徽)股份有限公司常州分公司、浙江泰富无缝钢管有限公司3家;Super304H(S30432)、HR3C等耐热钢产品,浙江久立特材科技股份有限公司(简称久立特材)、山西太钢不锈钢股份有限公司、江苏武进不锈股份有限公司、江苏银环精密钢管有限公司、常州盛德鑫泰新材料股份有限公司等企业均可以提供。另外,西安热工研究院有限公司研发的HT700T/P新材料(镍-铁基合金)钢管拟应用在华能国际电力股份有限公司玉环电厂650℃高参数超超临界机组上(示范应用项目)。

4 高强高韧工程机械和油缸用管

近年来,随着工程机械行业的快速发展,以起重机械为代表的工程机械开发逐渐向着大吨位、超大吨位和适用极寒地区的超低温等恶劣环境方向发展,要求采用具有超高强度、超高低温冲击韧性和良好焊接性能的钢管。“十四五”期间,国内主要钢管企业及其开发的工程机械用管为:衡阳钢管,起重机臂架用管HSM770、HSM890(应用于目前世界最大吨位的4500t级履带式起重机上)、HSM960、HSM1020,旋挖钻杆用管从HG550到HG850、高强度油缸用管从S770到S890;天津钢管,起重机臂架用管TP770、TP890、TP960、TP1050,旋挖钻杆用管从TP550到TP850、高强度油缸用管从Q770到Q890;大冶特殊钢有限公司,起重机臂架用管BJ770、BJ890,液压支柱用管S690、S770S890;山东汇通工业制造有限公司,高强度油缸用管Q770、Q860。

5 连续管

连续管早期也被称为连续油管,主要用于油田的采油(气)作业中,后来随着钻采技术的发展,连续油管也被广泛应用于油田的修井、洗井、钻井、完井、测径、压裂等作业中。2009年宝鸡石油钢管有限公司(简称宝鸡钢管)建成了亚洲首条连续管生产线,并生产出CT80钢级Ф31.8mm×3.18mm、长度7600m连续管,在这之后又开发出CT90连续管、CT90变壁厚连续管(壁厚由3.4mm渐变至4.44mm,长度7200m)以及CT80S抗硫连续管(规格Ф31.8mm×3.18mm,长度6000m,在川庆含硫井中成功应用),2016年以来又开发出CT110、CT130等连续管。

近年来宝鸡钢管进一步加大连续管开发力度,新产品不断呈现。2022年自主研发出全球最高强度CT150连续管,为新疆油田超深井、大位移水平井等作业提供了新的“技术利器”;开发的世界首盘超级18Cr不锈钢连续管在吉林油田CCUS项目实现应用,成功下线国内首盘长度8500m的连续管;开发出CT130超高强度变壁厚连续管以及国内最长内置铠装热电偶连续管;2023年自主研发了国内首盘直径60.3mm、壁厚4.44mm、长度2750m的S32001双相不锈钢连续管,并在长庆油田CCUS示范区域注入井完成下井应用。

未来要加快万米深井连续管、多通道连续管、金属(非金属)敷缆管、钛合金连续管等高附加值产品的开发和工业化应用。

6 复合管

双金属复合管的整体性能是集耐蚀层的耐蚀性能与基体管的机械性能于一体,充分发挥两种材料性能的特点,具有很高性价比的新型管材。欧洲、美国、日本等国家和地区很早就重视复合钢管的开发,20世纪60年代起就将复合管产品逐步应用于油气、锅炉、化工、造船和机械等领域。双金属复合管自2001年在我国油气田领域应用以来,经历了20余年艰难曲折的发展,其主要原因是冶金复合管的生产流程长、工艺复杂、复合层质量控制难度大等原因。

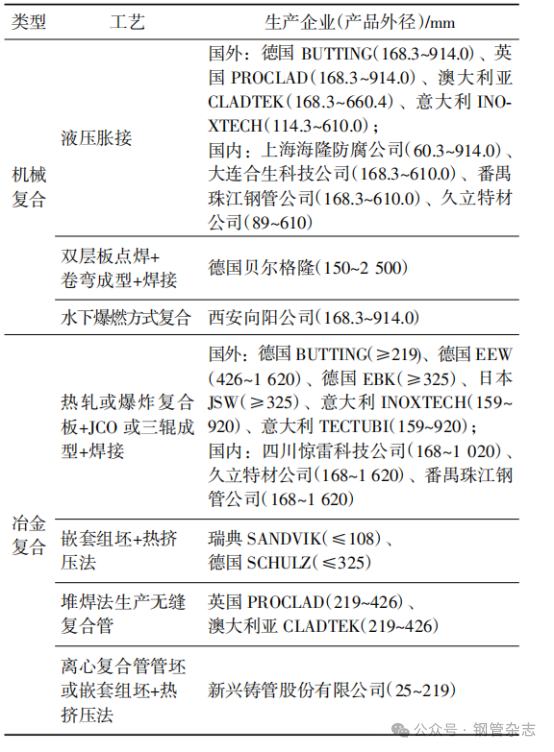

国际上著名的复合管生产企业有德国的BUTTING、日本的JSW、瑞典SANDVIK等。国内生产复合管的主要企业有久立特材、海隆石油工业集团有限公司、西安向阳航天材料股份有限公司(简称西安向阳)和上海天阳钢管有限公司(简称上海天阳)等。国内外耐蚀合金复合管主要生产厂家、工艺及产品范围见表1。

表 1 国内外耐蚀合金复合管主要生产工艺及生产厂家和产品范围

经过20多年的发展,目前国内已基本定型的复合管生产工艺:①机械复合,包括液压胀接成型方式复合、爆燃方式复合、拉拔方式复合;②冶金复合,包括嵌套管坯→轧制/挤压复合、基管堆焊→修磨、热轧复合板→JCO成型→焊接成复合管。随着复合管工艺技术的成熟,近年来我国复合管的发展较快,主要的典型项目有:

(1)西安德信成科技有限责任公司2022年10月—2023年5月完成了长庆油田500m冶金复合油管管体的生产以及山东威玛装备科技股份有限公司1500m冶金复合钻杆管体的生产。成品钢级规格:N80+316L,Ф73.02mm×(4+1.5)mm;G105+316L,Ф89 mm×(8+1.35)mm。

(2)西安向阳制造的两个规格耐蚀合金双金属复合材料应用于四川油田的渡口河项目。产品规格:衬里复合钢管L3600S+UNS N08825,Ф168.3mm×(8+2.5)mm;内壁堆焊式内覆复合钢管L360QS+UNS N06625,Ф168.3mm×(8+3)mm。

(3)上海天阳研发出压熔锚合冶金复合管工艺。该生产工艺更适用于小直径复合管的生产,目前产品已应用于中石油集团项目并批量出口到中亚和中东地区等苛刻工况油气田。主要产品有:双金属冶金复合油井管,规格Ф76.1mm×(5.51+1)mm、Ф88.9mm×(6.45+1)mm;双金属冶金复合集输管及管件,规格Ф88.9mm×(3.5+1)mm、Ф114.3mm×(8+3)mm;稠油热采用纳米保温油井复合管,规格Ф(76.1+22)mm×(5.51+11)mm。

7 结 语

文章涉及的这些产品均属于钢管的高端产品,有些产品甚至是全球首创。这些产品的迭代发展和创新,进一步满足了下游用户的需求,其中大部分产品还出口到国外,进一步提高了我国钢管产品在国外市场的竞争力,同时也减少了钢管的进口。

我国在输二氧化碳和输氢管道工程建设上起步较晚,尤其是在高钢级、高压力、长距离管道的一些核心枝术上还需要进行系统地研究。我们要借鉴国外的经验,在应用中不断地改进和完善,同时要加快此类产品的标准制(修)订。

尽管目前我们取得了一定的成绩,但是应该看到这些产品大都是在国外产品已开发出的基础上,借鉴国外产品的经验而发展的。我国要成为钢管强国,不仅在产量上,更重要的是在产品的质量上、在品种的创新上发力。所以我们要加快产品的升级换代,加快原创产品的开发,使我国真正成为世界钢管的引领者。

参考文献

(请查看原文)

DOI:10.19938/j.steelpipe.1001-2311.2025.1.01.06《钢管》杂志从2021年第1期开始添加DOI号和开放科学(资源服务)标识码(OSID)

(第一作者简介:庄钢,男,教授级高级工程师,高级顾问,主要从事钢管生产、技术及市场研究工作。第一作者工作单位:中国钢结构协会钢管分会)