您现在的位置是:首页 > 新闻资讯网站首页新闻资讯

甘凤丽,江霞,师敬伟等:石化行业碳中和技术路径探索

文章信息

石化行业碳中和技术路径探索

甘凤丽1,2,江霞1,2,常玉龙1,2,靳紫恒1,2,汪华林3,师敬伟4

1四川大学建筑与环境学院,四川 成都 610065;2四川省碳中和技术创新中心,四川 成都 610065;3华东理工大学资源与环境工程学院,上海 200237;4中石化广州工程有限公司,广东 广州 510620

● 引用本文:甘凤丽, 江霞, 常玉龙, 等. 石化行业碳中和技术路径探索[J]. 化工进展, 2022, 41(3): 1364-1375.

● DOI:10.16085/j.issn.1000-6613.2021-1601

文章摘要

2019年,中国石油和天然气消费所排放的CO2为21.1亿吨,占全国总排放量的21%。在我国2060年碳中和目标下,石化行业亟需碳中和技术创新。本文介绍了国内外石化行业碳中和政策措施,从碳减排、碳零排和碳负排三方面分析了石化行业碳中和技术路径。碳减排方面包括石油/天然气绿色开发、过程低碳利用、减污降碳协同技术;碳零排方面包括可再生能源与核能发电、绿氢以及零碳原料/燃料替代,如生物质制汽柴油、芳烃等大宗能源化学品技术;碳负排方面包括生物能源与碳捕获和存储(BECCS)及CO2转化燃料化学品技术。此外,还介绍了石化行业碳中和信息技术,包括人工智能、大数据和物联网三方面。本文将为我国石化行业碳中和路径探索提供技术参考。

2018年政府间气候变化专门委员会(IPCC)报告指出,人类需要在2050年左右实现CO2净零排放,以便将全球温升控制在1.5℃以内。我国是全球最大的碳排放国,2019年CO2排放总量约为101.7亿吨。2020年9月22日,习近平总书记在第七十五届联合国大会一般性辩论上宣布,“中国将提高国家自主贡献力度,采取更加有力的政策和措施,CO2排放力争2030年前达到峰值,努力争取2060年前实现碳中和”。

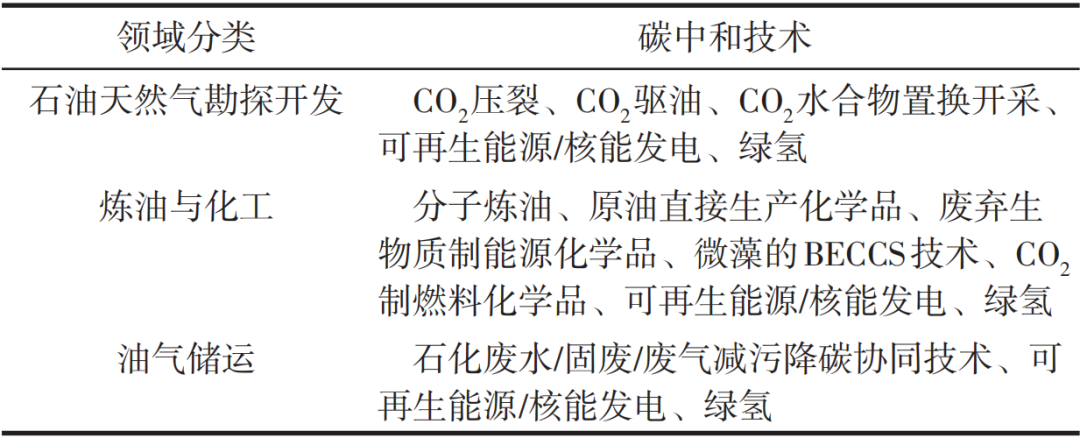

石化行业是中国经济的支柱产业,也是CO2主要排放源。2019年全球能源消费144×108t油当量,其中石油和天然气分别占33%和24%。2019年,中国石油、天然气消费所排放的CO2分别达到15.2亿吨和5.9亿吨,占全国总排放量的21%。因此,中国石化行业在2060年“碳中和”目标下面临巨大挑战,亟需技术创新。石化行业碳排放源于石油天然气勘探开发、炼油与化工和油气储运等生产领域。针对石油天然气勘探开发领域,本文提出了CO2压裂、CO2驱油和CO2水合物置换开采技术;针对炼油与化工领域,本文提出分子炼油、原油直接生产化学品、废弃生物质制能源化学品、微藻的BECCS技术和CO2制燃料化学品技术;针对油气储运领域,本文提出石化废气减污降碳协同技术;最后,针对整个石化行业,提出了可再生能源/核能发电和绿氢等能源替代技术(表1)。本文将上述技术归纳为碳减排、碳零排和碳负排三个方面。石化行业碳中和技术路径耦合信息技术为我国石化行业能源转型和产业变革提供思路。

表1 石化行业碳中和技术路径

1、国内石化行业碳中和政策措施

在2060年碳中和目标下,我国提出石化行业相关政策措施。2020年12月,我国推出《新时代的中国能源发展白皮书》,提出大力推进化石能源清洁利用、可再生能源发展等举措。2021年1月15日,中国石油和化学工业联合会发布《石油和化学工业“十四五”发展指南》,提出石化行业发展的总体思路是以绿色、低碳、数字化转型为重点。2021年4月19日,国家能源局发布《2021年能源工作指导意见》,提出深入落实我国碳达峰、碳中和目标要求,发展可再生能源,提高非化石能源使用率,优化能源结构。

国内龙头企业如中石化、中石油、中海油等均提出碳中和相关措施。中石化年产氢气超300万吨,建成多个油氢合建示范站,形成全氢能产业链。中石油提出,在2050年左右实现“接近零”排放,加强源头碳排放控制、推进电力改造和清洁燃料替代。中海油提出,推动实现清洁低碳能源占比提升至60%以上。

2、石化行业碳中和技术

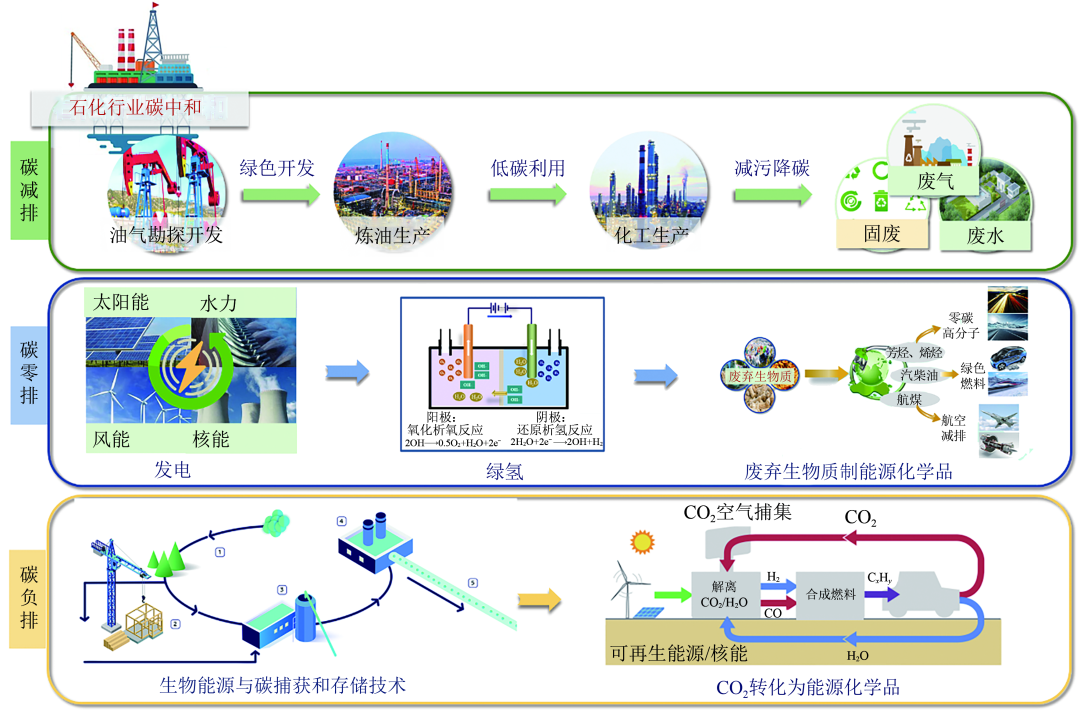

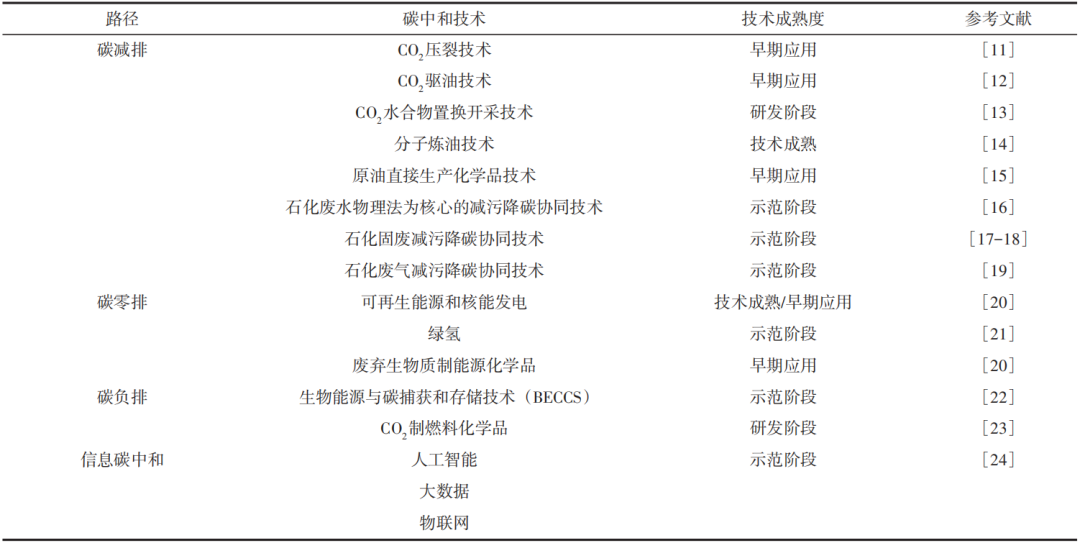

将石化行业碳中和技术分为碳减排、碳零排和碳负排(图1)。表2为石化行业碳中和技术路径主要技术成熟度。

图1 石化行业碳中和技术探索

表2 石化行业碳中和技术路径主要技术成熟度

2.1、碳减排技术路径

2.1.1 源头绿色开发

石化行业源头绿色开发主要包括CO2压裂、CO2驱油和CO2水合物置换开采等技术,可实现碳减排并提高化石燃料产量。

(1)CO2压裂技术

CO2压裂技术在非常规油气资源开发中的应用具有广阔的前景,特别适用于低压、低渗透、水敏性强的复杂岩层。当CO2注入地层时,可间接减少大气中的温室气体,实现“碳减排”。CO2压裂技术主要分为CO2泡沫压裂技术、CO2干式压裂技术、超临界CO2压裂技术以及一些特殊的CO2压裂技术如CO2混合压裂技术、二次常压混砂准干式压裂技术、CO2相变压裂技术。CO2压裂技术已实现商业化应用,且具有比常规水力压裂更高的返排率和日产油量(表3)。2015年12月1日,油气勘探公司首口CO2增能压裂井-子12井压裂成功,具有良好的增产增能作用。大庆油田应用CO2压裂技术于部分油井开采进程中,有效提升了油井的增产能力。2020年,长庆油田首口页岩油水平井“无水压裂”试验成功。与常规水压裂技术相比,一口井可以节约用水1×104m3,同时减少CO2排放1.2×106m3。

表3 CO2压裂与水力压裂产量对比

(2)CO2驱油技术

CO2驱油技术在提高驱油效率的同时,使大量的CO2埋存地下,其存碳率达70%以上,把采出的CO2再回收,就可以实现100%的碳埋存。表4是CO2驱油开发效果评价标准,可系统规范地评价CO2驱油开发效果。

表4 CO2驱油开发效果评价标准

2021年8月,大港油田采用碳捕集、吞驱利用与封存工程技术方案,打造6个CO2采油开发示范区,完成82井次,注入CO2 4.5万吨,封存2万吨,增油5万吨以上。2021年8月,大庆油田年采油CO2驱油技术相比传统水驱油技术减少CO2排放量超11万吨,CO2驱年产油量近10万吨,占中国石油集团公司CO2驱年产量的50%左右。

(3)CO2水合物置换开采技术

全球天然气水合物技术可采储量约为3×1013m3。天然气水合物传统生产技术,如热吞油和减压方法,通过分解天然气水合物层得到CH4。但上述技术可能会引起地质力学不稳定性和深海生态环境破坏。作为一种替代方案,天然气水合物可以在回收CH4的过程中通过气体交换反应同时转化为稳定的CO2水合物,具有提取能源和封存温室气体的双重作用。在气体交换法中,CO2在回收CH4和稳定天然气水合物层中起着关键作用。此外,由于CO2水合物与CH4水合物具有相同的水合物结构,在置换过程中,沉积物地层可以得到很好的保存,这被认为是一种从天然气水合物中开采CH4的安全方法。但该研究仍处于实验阶段,置换机理和控制因素尚不明确,CH4回收率和置换率仍然较低。Ota等在3.6MPa、273.2K条件下对CO2置换开采天然气水合物进行了研究(表5),CO2与CH4的置换体积比基本大于1。

表5 CO2水合物生成量与CH4水合物分解量的关系

2.1.2 过程低碳利用

(1)分子炼油技术

分子炼油技术从分子尺度优化石油加工工艺,将原料定向转化为产物分子,副产物少,能实现轻质油品和化工原料的高值化生产(图2)。分子炼油技术包括清洁汽油和清洁柴油生产技术、分子化重油加工技术和炼厂干气加工利用技术等。2002年,埃克森美孚公司提出结构导向集总方法,建成动力学模型并应用于多个炼厂。2008年,镇海炼化导入“分子炼油”理念,优化原油资源、资源流向和能量配置,实现了炼油和乙烯整体效益最大化。茂名石化通过干气提浓装置把炼油干气中的C2、C3组分分离出来,供给蒸汽裂解装置作为乙烯原料,减少燃料中C2+组分的浪费。

(2)原油直接生产化学品技术

原油直接生产化学品技术是以低价值的原油为原料直接制备轻烯烃(乙烯、丙烯、丁烯和丁二烯)和芳烃等高价值的化学品,工艺具有流程短、能耗低、投资小和化学品收率高等优点(图3)。目前,此工艺可分为四代,分别是原油直接制烯烃、优化传统技术以生产更多的化工原料、原油进入加氢裂化装置(通过脱硫、裂解、催化裂化等技术生产烯烃)、通过加氢裂化技术提高原油制化学品的转化率。

图3 原油制化学品技术路线

2014年,埃克森美孚公司建成全球首套原油直接制烯烃装置。2018年,恒力石化公司的原油制化学品项目的对二甲苯、苯和乙烯产能分别为434万吨/年、97万吨/年和150万吨/年。2019年,盛虹石化公司在连云港开展原油制对二甲苯和乙烯的项目,产能分别达到280万吨/年和110万吨/年,生产成本比传统炼厂低20%~40%。恒力石化和浙江石化每桶原油的化学品收率约为40%,而采用原油直接制化学品技术,每桶原油的化学品收率在40%以上。目前,原油直接制化学品新工艺流程简化、建设投资大幅下降,是石化行业在碳中和目标下未来的发展方向。

2.1.3 减污降碳协同技术

石化行业“三废”排放量大、治理困难、技术匮乏。为实现碳减排目标,提出石化“三废”减污降碳协同技术,包括以物理法为核心的石化废水减污降碳协同技术、以回收利用为核心的石化固废和石化废气减污降碳协同技术,力争形成资源节约型、环境友好型的碳减排技术路线。

(1)石化废水物理法为核心的减污降碳协同技术

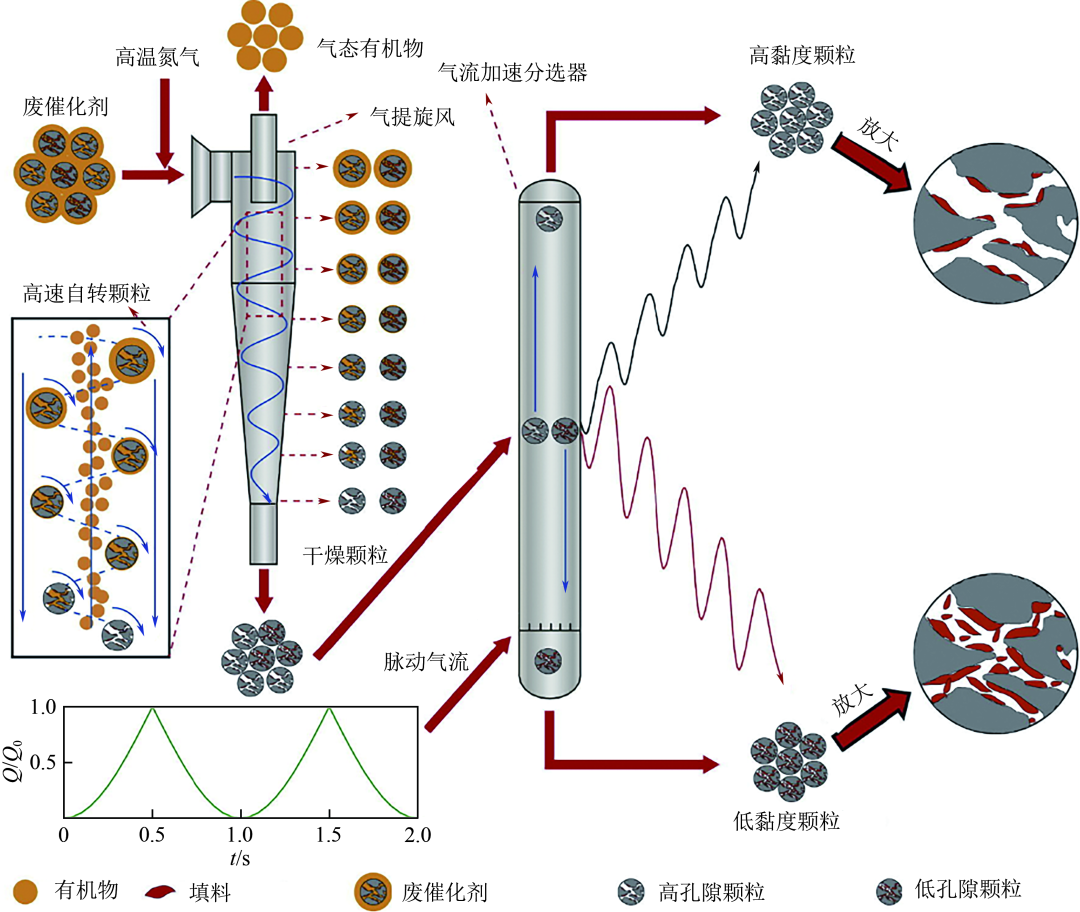

石化废水种类繁多且成分复杂,毒性大,含有石油类、苯系物、多环芳烃类、腈类、有机氯等多种有毒有害物质。目前常用的石化废水处理技术包括物理分离、化学转化和生物降解技术等。其中,以物理法为核心的减污降碳协同技术,可减少治理过程中的碳足迹,实现石化废水的低碳处理及资源化回收。华东理工大学汪华林教授团队对石化废水物理法为核心的“碳减排”技术进行了大量研究,例如,开发了一种通过气旋汽提从石化废液中回收有机物,并通过气流加速对无机颗粒进行分级的新工艺(图4)。预计该技术可回收柴油3100t/a、高活性催化剂647t/a。Sun等提出了一种结合水力旋流强化过滤和混合纤维聚结器代替化学药剂协同去除炼油废水中的石油和悬浮物,可以实现化学絮凝剂用量接近零、油泥增量接近零、VOCs排放接近零的目标。目前,汪华林教授团队已完成五种石化废水物理法低碳处理装备样机及工程装置,如海上采油平台回注水处理、海上采气平台生产水处理和石油炼制废水处理等,废水总量覆盖率达80%,化学药剂降耗80%,油泥、VOCs减排80%。

图4 有机废液旋流汽提及气流加速分级技术原理图

(2)石化固废减污降碳协同技术

石化固废常使用焚烧、填埋处置,产生大量CO2和甲烷等温室气体。因而,将石化固废资源化或回收利用是未来石化行业“碳减排”发展方向。如石化企业产生的炉渣、灰渣可用于制造水泥建材。李志磊等将海洋石油钻井平台固体废弃物烧结用于建材,该建材硬度高。刘俊等利用石化污泥等危废资源制备CH4+CO2重整催化剂。汪华林等利用三维旋流湍流场中的自转与公转耦合运动,实现废弃油基泥浆岩屑中有机物的回用。常玉龙等提出了一种石化含油污泥裂解加氢利用方法及装置,实现石化含油污泥减量化、无害化和资源化。Li等通过水力旋流器旋转剪切流场中颗粒以回收生物油加氢催化剂。

(3)石化废气减污降碳协同技术

石化行业是VOCs排放的重点行业,油气废气VOCs包括苯系物和轻烃类等。VOCs回收技术主要回收轻质油品储存和装卸过程中的逸散烃类,回收后的VOCs可经过分离纯化等工序加以再利用,可避免催化氧化、蓄热氧化、热力焚烧等技术处理VOCs造成的大量CO2排放。具体回收技术包括吸收、吸附、冷凝、膜分离以及组合工艺等。目前,油气废气(VOCs)回收资源化技术趋于成熟,实现了商业应用。

2013年,中国石化金陵分公司采用吸收法处理VOCs废气,回收率达95%以上,处理规模为150m3/h。福建联合石油化工有限公司采用压缩吸收+膜+VPSA单元组合工艺回收油气并实现了商业化(图5)。该系统可平稳处理0~50000m3/h(标准状况)范围的气体,降低运行成本和维护管理。

图5 石化行业VOCs处理工艺流程图

2.2、碳零排技术路径

2.2.1 可再生能源和核能发电

在碳中和目标下,从传统以化石燃料为主的火力发电向可再生能源和核能发电转变,可减少CO2排放,减缓环境压力并满足当下的能源需求。例如,大庆油田已建成变电所300余座,采用光伏发电模式。截止到2021年,吉林油田建成15MW光伏发电项目,累计发电约6.4×107kW·h。冀东油田已在南堡油田人工岛试验安装风光互补路灯125套,年节约用电4.6×104kW·h。玉门油田建成第一座分布式光伏电站,年可发电预计可达1×106kW·h。

2.2.2 绿氢

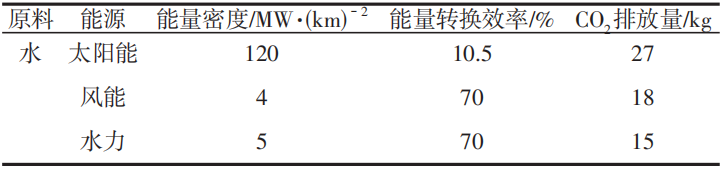

氢是一种“碳中性”的燃料,全球商用氢气96%源自化石燃料。但化石燃料制氢会加剧温室效应,而太阳能、风能、水力等可再生能源发电电解水制绿氢是石化行业“碳零排”重要技术路径,发展此技术路径需配置必要应急调峰发电能力和分布式电解水制氢能力。“绿氢”替代“灰氢”可有效降低CO2排放。据中国氢能联盟预测,2050年“绿氢”占氢气来源的70%,可减排CO2约7108t。表6为电解水制氢工艺中能量转换效率和CO2排放量。2010年,在江苏大丰建成了我国第一个产氢能力为120m3/d的风电电解水制氢项目。2021年3月9日,华能四川公司与彭州市政府合作,将建设2600m3/h(标准状况)水电解制氢站、高密度储氢设备和充氢站。

表6 电解水制氢工艺中各类能量转换效率与碳排放量

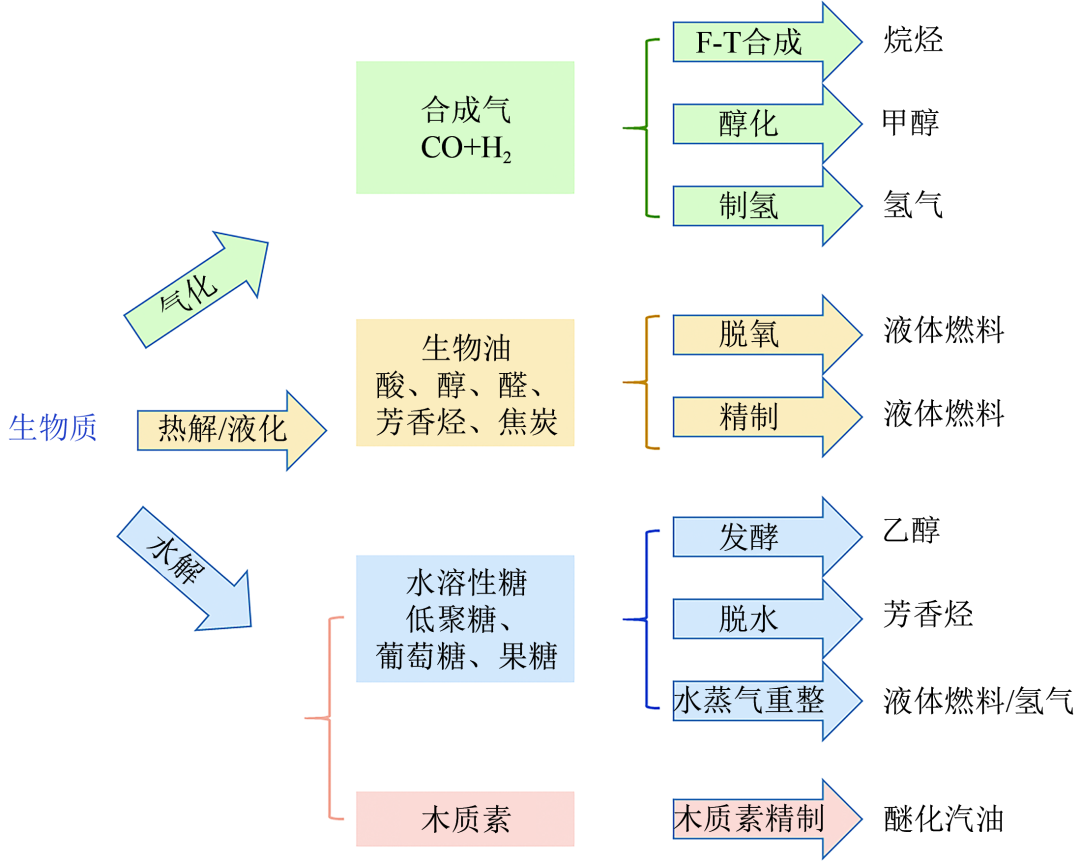

2.2.3 废弃生物质制能源化学品

生物质是唯一一种可再生的有机碳源,可替代化石资源制备生物炭、燃气以及能源化学品。如以中国73%的秸秆为原料,该技术到2050年累计温室气体减排量可达8620Mt CO2-eq(Mt CO2-eq表示百万吨CO2当量)。生物质最好的利用方式之一是制备大宗能源化学品。生物质可通过气化合成、热解、生物发酵、催化裂解等技术转化为生物柴油、生物质热解油和生物乙醇燃料等液体燃料,还可实现化学品如苯、甲苯、二甲苯等芳烃化合物的生产(图6)。

图6 生物质生产液体燃料的路线

(1)废弃生物质制液体燃料

生物质通过快速热解制取生物油是最有潜力的一条路径。生物油需进一步改性提质才能转化为高品质液体燃料。目前,提质的技术有催化加氨、催化加氢和蒸汽重整技术等。其中,催化加氢技术能显著降低生物油中氧含量,从而转化为高品位液体燃料,因此,生物质快速热解-加氢脱氧提质制备液体燃料是最具潜力的部分替代石油液体燃料的技术路线。

四川大学已与华东理工大学、中石化股份有限公司、河南百优福生物能源有限公司开发了“生物质快速热解-热解油沸腾床加氢脱氧-脱氧油固定床加氢提质制备汽柴油”成套技术,开发了催化剂原位再生技术,建成国内首套吨级废弃秸秆制备汽柴油成套中试装置。该中试装置秸秆热解液脱氧率可达99%以上,汽柴油样品可达到国Ⅵ标准,可以任意比例直接添加国Ⅵ销售体系。

(2)废弃生物质制大宗化学品

目前,芳烃和烯烃主要来源于化石燃料,转化和利用过程中产生大量SOx、NOx等污染物和CO2等温室气体。废弃生物质转化为芳烃和烯烃等大宗化学品主要包括两条路径:①生物质通过快速热解得到生物油,生物油气化得到合成气,合成气费托合成得到产品;②生物质直接气化得到合成气,而后费托合成得到产品。生物质种类、催化剂类型和工艺条件是制芳烃和烯烃等大宗化学品主要的影响因素。

美国Anellotech公司以生物质制备芳烃,每吨生物质可生产50加仑(1加仑=3.785412升)BTX芳烃。2011年6月,美国Virent公司从100%可再生的植物基糖类中成功制备对二甲苯。中石化搭建了生物质制芳烃“小试研究-中扩试研究-工业试验-工业应用”一体化研究、开发及转化平台。

2.3、碳负排技术路径

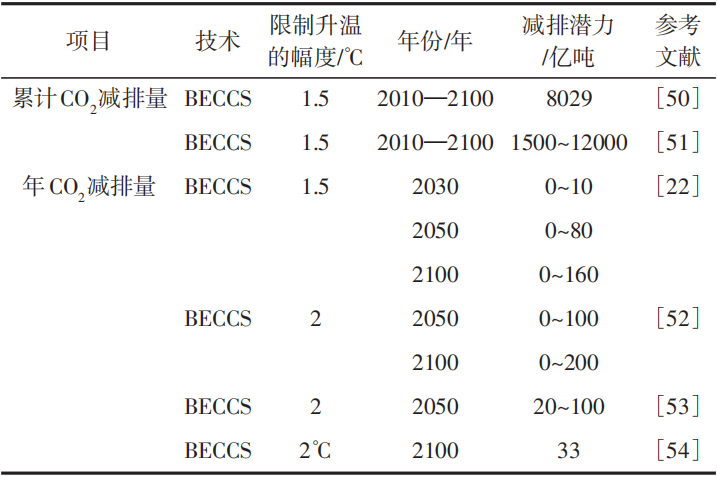

2.3.1 生物能源与碳捕获和存储技术(BECCS)

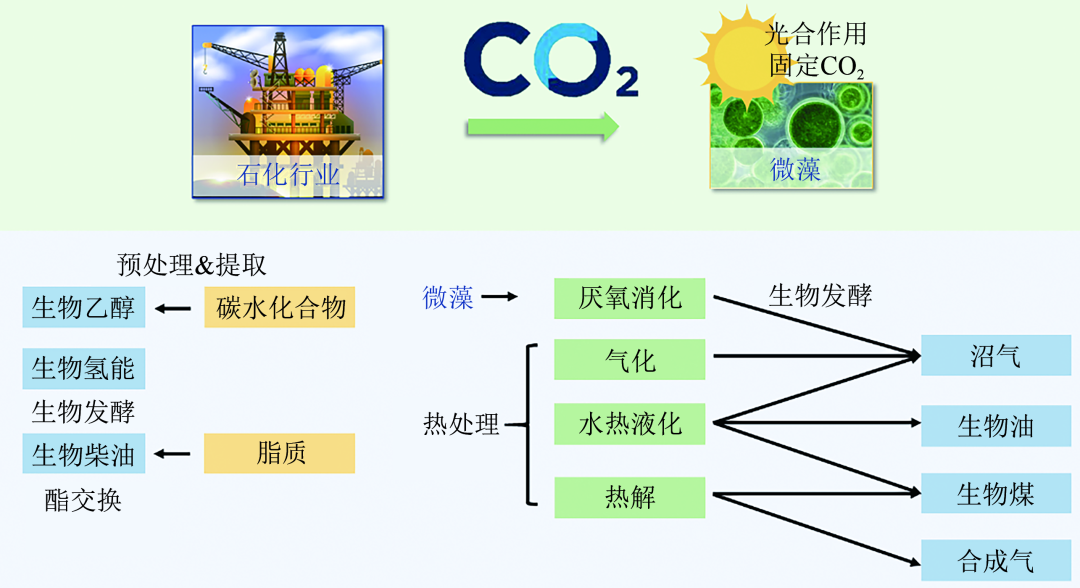

BECCS是一种“碳负排”技术,主要包括两方面:①生物质被转化为热、电和燃料等生物能源;②生物能源利用过程产生的CO2被捕获并存储在地质结构中或嵌入产品中。因此,BECCS可以降低大气中CO2浓度。表7为BECCS对CO2减排的贡献。Choi等提出微藻的BECCS技术,微藻是优质的化石燃料替代品,被认为是第三代生物能源原料(图7)。具体来说,该技术首先捕集石化工业生产过程中产生的CO2,而后微藻利用CO2完成自身生长,最后微藻通过气化、水热液化、热解、直接燃烧和厌氧消耗转化为沼气、生物油、合成气和生物煤等。然而,微藻生产燃料过程复杂,主要包括大规模种植、收获、深度脱水、油脂提取和生物燃料转化。栽培和收获过程消耗整个过程所产生能量的25%~70%,后处理需消耗15%~30%。因此,如何最大限度地减少生物燃料产品的能源投入,降低生物燃料产品的成本,是技术研发和工程集成面临的挑战。

表7 BECCS对CO2减排的贡献

图7 微藻的生物能源与碳捕获和存储技术工艺示意图

微藻制备生物燃料技术已实现商业化应用。Origin Oil Inc. 开发了一种提取微藻油的新方法,该方法应用于工业规模生产时,可降低总能量的90%,成本可降至每吨海藻油200美元。Algenol公司实现了藻类生物综合精炼的半工业化生产,该公司每年每英亩(1英亩=4046.864798平方米)乙醇产量超过9000加仑,碳氢化合物产量超过1100加仑。2011年,Sapphire能源公司在哥伦比亚启动了一个300英亩的藻类项目,并于2012年开始运营。每年满负荷生产100加仑的生物燃料。

2.3.2 CO2制燃料化学品

CO2通过加氢可制备燃料和化学品,包括甲醇、碳氢化合物、二甲醚等多种产品,其中CO2来源于大气,氢来源于绿氢,是一种“碳负排”技术路径。

(1)CO2制甲醇

甲醇作为替代能源、储存和运输氢的介质和许多化学品的起始材料,有广泛市场需求。因此,CO2转化为甲醇是一条高值化的技术路径。通过CO2加氢反应和反向水气转换副反应可合成甲醇。第一个商业化的CO2-甲醇循环工厂的甲醇年产量可达3500吨,其CO2来源于当地地热能或工业资源生产过程,H2由电解水产生。另外,日本三井化学公司每年大约生产100吨的甲醇,H2由太阳能光化学分解水产生。2020年,我国首个先进液态阳光项目在兰州投入运行,该项目以光伏发电电解水制氢、CO2加氢制甲醇。2020年7月,安阳顺利环保科技有限公司利用CO2制绿色低碳甲醇,减碳0.44×108m3/a(标准状况)。

(2)CO2制碳氢化合物

CO2转化为碳氢化合物(汽油或柴油)是CO2转化最有前景的可行途径之一。其生产过程有以下几个阶段:①收集可再生能源及核能;②从大气中捕集CO2;③利用可再生能源和核能发电电解H2O和CO2生成合成气;④从第三阶段的产物中通过费托合成法合成燃料。图8给出了从原料到碳氢化合物的技术路径。Ahouari等用氧化物/沸石催化剂单步催化CO2加氢成功合成碳氢化合物。

图8 CO2制碳氢燃料的技术路径

(3)CO2制二甲醚

二甲醚是主要液体燃料的替代燃料,也是选择性生产烯烃的平台化合物,其十六烷值高,NOx排放量低,沸点低。CO2加氢制二甲醚的路线有两条:一是两步法,CO2加氢合成甲醇,而后甲醇脱水合成二甲醚;二是一步法同时进行以上两步反应。韩国天然气公司(KOGAS)开发了以CO2为原料制备二甲醚的工艺。KOGAS是成功开发并演示了商业上可行的“一步法”工艺的公司,每天可生产10吨二甲醚。

(4)其他

华东理工大学胡军教授团队提出同时碳捕集和CO2原位转化利用的新工艺,是一种高效、节能、经济的吸附增强型转化技术。该技术原位捕集CO2,通过逆水煤气变换反应将CO2转化为CO,再进一步通过合成气转化技术合成高价值的化学品和燃料。该系统的高温CO2捕集能力稳定在9.0~9.2mmol/g,原位CO2转化率接近90%,CO选择性接近100%。经济分析显示,该技术的运行成本仅为165USD/t CO2,低于分别碳捕集和CO2原位转化的成本。

2.4、信息碳中和技术路径

世界经济论坛数据显示,物联网、人工智能等技术相结合可在全球范围内减少约15%的CO2排放。石化行业可耦合数字化技术与油气全产业链,以数字化转型、智能化发展驱动并支撑企业提质增效、转型升级和创新发展。

2.4.1 人工智能

人工智能是研究、开发用于模拟、延伸和扩展人的智能的理论、方法、技术及应用系统的一门新的技术科学。由于其出色的预测、分析、决策和计算能力,在石化行业被大力推进。2017年4月,道达尔与谷歌云部门合作开发了一套人工智能程序,建立了更加精确的地质模型。2017年,壳牌和微软研发出了Shell Geodesic方案,通过人工智能技术可得到逼真的油气层图像。

2.4.2 大数据

大数据是一种可用于处理大数据集的新技术,随着近年来在勘探、钻井和生产作业中的数据记录传感器的出现,油气行业已经成为一个庞大的数据密集型行业。石化行业需要大量数据技术以确定新的钻井地点、确保是否可持续生产等。例如,中海油采用大数据技术,通过Witsml协议解析实时工程数据,优化钻完井作业流程,降低作业成本。陕西延长石油有限责任公司开发建设了新型数字油藏管理协同工作平台系统,实现勘探开发工作的智能高效,给企业带来良好的社会和经济效益。中国石化华北油气分公司实现了智能化建设,已建成9个无人值守站,每年可节约人工成本400万元。Repsol SA公司利用大数据对其位于西班牙的一家综合炼油厂进行管理优化,在此项目中,谷歌云部门为该公司提供数据分析产品和咨询。

2.4.3 物联网

随着互联网覆盖范围的扩大,连接到互联网的物理对象的数量也在增加。截止到2011年,联网物体的数量已经达到125亿,特别是随着5G互联网的出现,预计到2020年底将突破250亿,到2050年底将突破500亿。物联网导致了从生活方式到新兴技术的重大变化,在没有人为干预的情况下提高了生产力、准确性和经济盈利能力。因此,物联网在石化行业的应用也受到了广泛关注。2003年,中石化深圳公司选择用射频卡电子提单以来,全国各省石油公司在自动付油系统中进行推广。2019年,淮东采油厂开启物联网建设,实现“减员增效、节能、降成本”的目标。

3、结论与展望

围绕我国2060年碳中和目标,本文提出了石化行业碳减排、碳零排和碳负排技术路径探索。

(1)“碳减排”路径

首先,采用源头绿色开采技术,通过CO2压裂机理与技术、CO2水合物置换开采等技术,间接减少温室气体的排放;其次,采用过程低碳利用技术,通过分子炼油技术和原油直接生产化学品技术等实现低碳高值利用;最后,采用减污降碳协同技术,实现石化生产过程中“三废”低碳处理。

(2)“碳零排”路径

首先,利用太阳能、风能、水力等可再生能源和核能发电;其次,利用可再生能源制绿氢;最后,利用废弃生物质制能源化学品,得到零碳汽柴油。

(3)“碳负排”路径

首先,采用BECCS技术应用于石化行业;其次,从大气中捕集CO2转化为甲醇、碳氢化合物、二甲醚等能源化学品。

我国废弃生物质资源来源丰富,每年各种有机废弃物产量可达4.6亿吨标准煤,同时生物质资源产地分布与炼油厂分布高度契合。因此,将废弃生物质通过快速热解得到热解液,耦合可再生能源和核能电解水制绿氢,热解液加氢脱氧到跟石油含氧量性质相近时,可直接进炼油厂制汽柴油,实现废弃物处理和石油炼制跨界耦合,成本大大降低。在此基础上,加快智能化建设,如人工智能、大数据、物联网和区块链技术建设,使石化行业加工过程提质增效,助力实现石化行业碳中和。

作者简介●●

第一作者:甘凤丽,博士研究生,主要从事碳中和技术研究。

通信作者:师敬伟,高级工程师,主要从事石化行业碳中和技术研究。