您现在的位置是:首页 > 新闻资讯网站首页新闻资讯

绿色建造 全国首例!石化工程公司福海创改造项目完成千吨级石化装置模块化搬迁任务

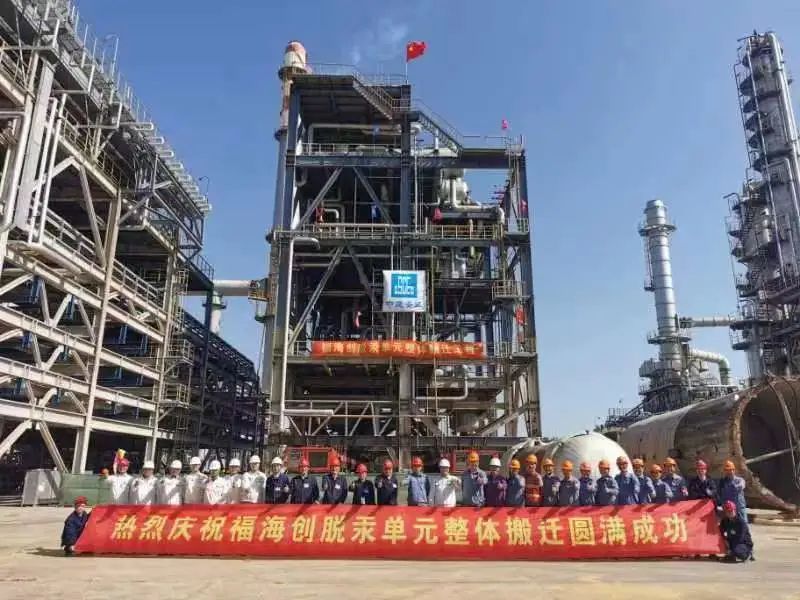

不负秋光,奋斗为先。10月28日,石化工程公司福海创改造项目脱汞单元装置迎来了旧址迎新的重要里程碑——装置整体模块化平移就位,标志着继泰兴延长管廊整体模块化施工后的又一创新之举。

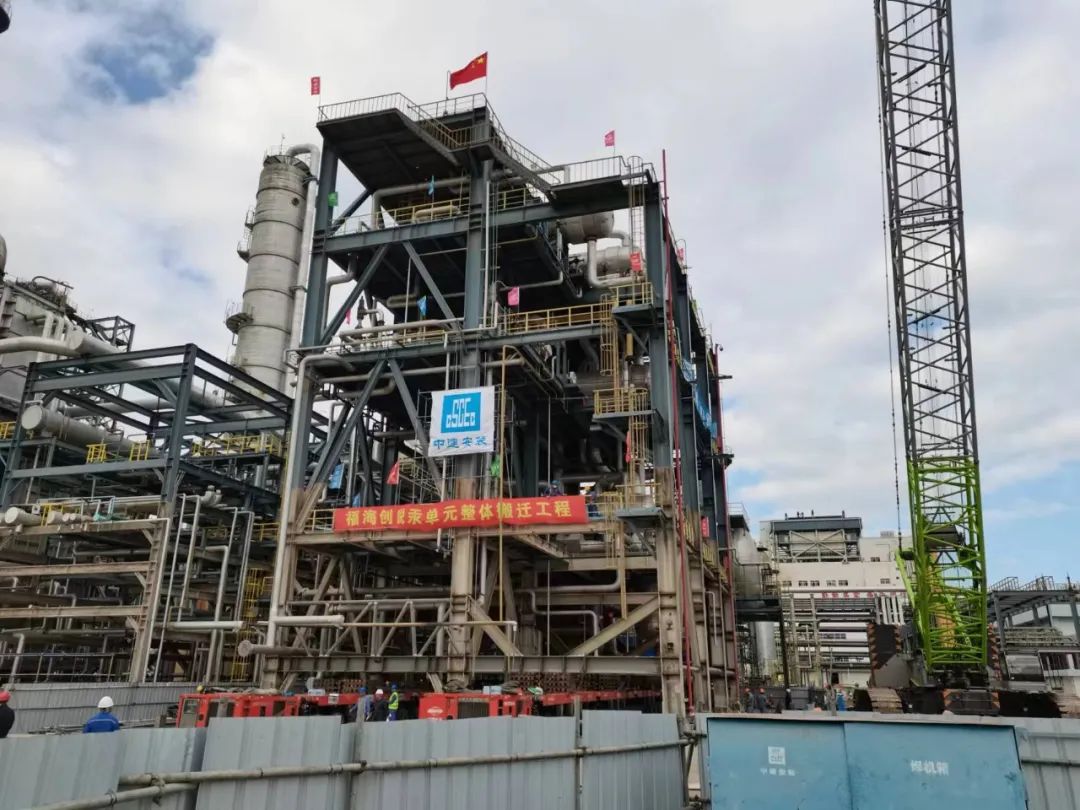

脱汞单元装置框架为4层结构,长27.9米、宽17.65米、高29米,总重1000吨,装置内包括原有的设备、工艺管道、电气、仪表、结构等设备设施。传统的施工模式是将装置内的工艺管线、电气仪表、设备等进行全部拆解后,再转移至新址后进行一一重新安装,工程量大、施工周期长、安全风险高、成本投入高。

石化工程公司以延长主装置管廊整体模块化安装成功案例为切入点,成立设计施工专家团队,将模块化施工技术深度推广运用,在对本拆除装置与其他装置连接的管道、电仪、设备断开后,对整体运输的整体稳定性进行节点深化设计,采用SPMT全转向液压模块运输装置,将整个脱汞装单元体平移370米、旋转两个90度后整体搬迁至装置安装新址,通过对整个装置建模分析整体和各节点受力,对方案不断深化、修改和优化,同时邀请行业内多名资深专家对方案可实施性进行论证评审并获一致同意。

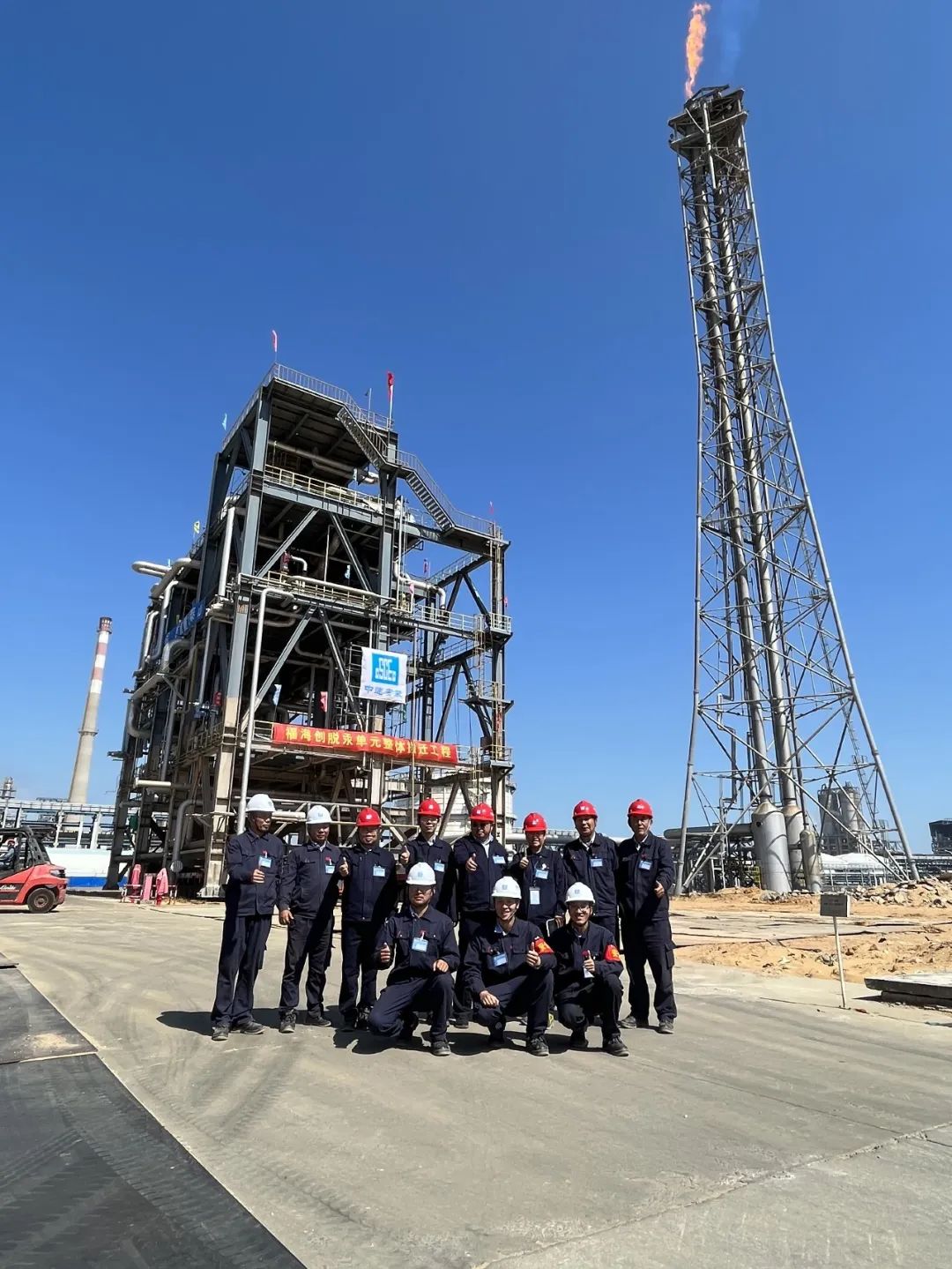

作为全国首例千吨级化工旧装置模块化施工的深度推广运用,本次脱汞单元改搬迁开创了化工旧装置整体模块化搬迁施工首创之举,受到了业主方、石化工程公司的高度重视。福海创总经理助理孙海涛,石化工程公司连云港中化大项目部总经理范杰,专务郭令喜,结构专家张菊芳,吊装专家张弘彪全程旁站,石化工程公司智程劳务全力以赴,抢抓施工节点,集聚合力,力保脱汞装置模块的顺利就位。

整个装置平移、搬迁至装置新址共历时2小时,成效显著、安全高效、意义重大,标志着石化工程公司化工装置模块建造向智能建造的转变和突破,受到了建设单位、各参建单位的高度评价和肯定,为企业树立了良好的品牌形象,为中建安装做强石化主业,构建高精优强新发展格局谱写又一新的篇章。