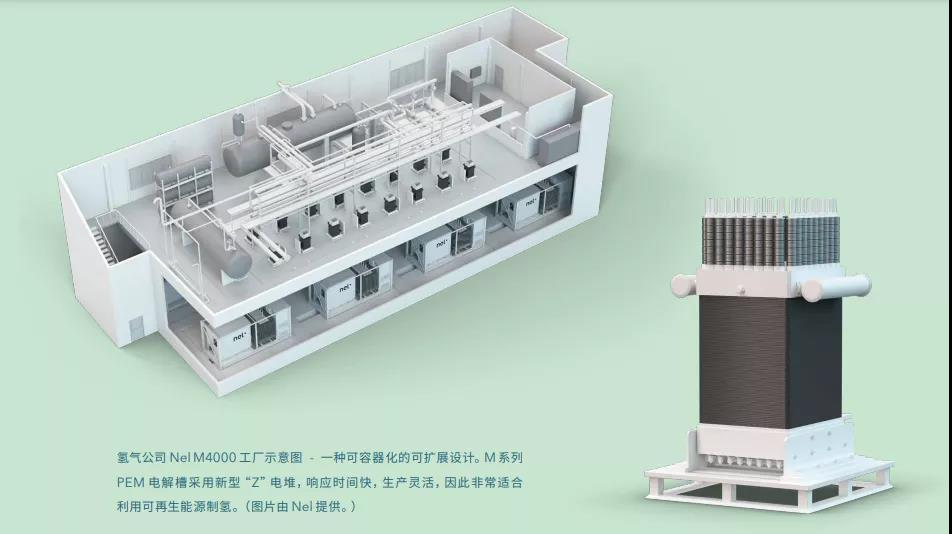

绿氢生产的4大技术和未来面临的主要挑战!

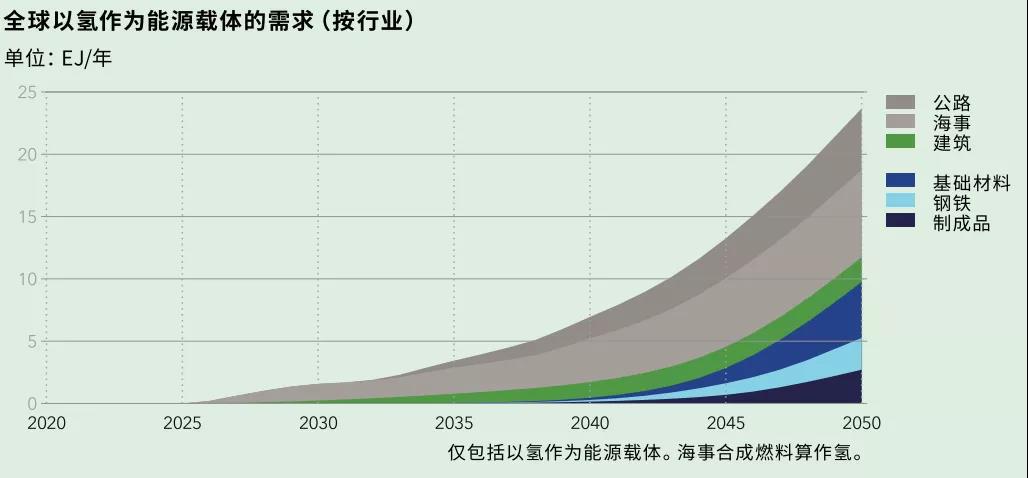

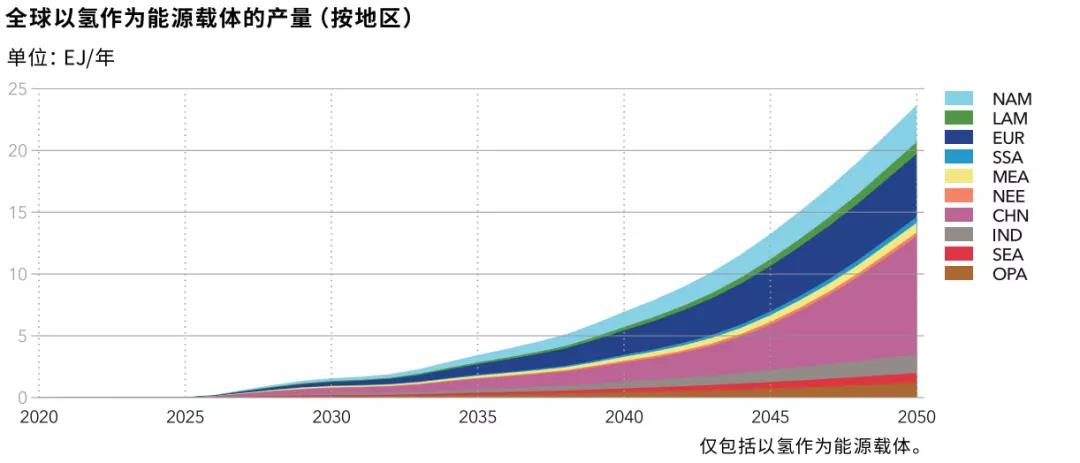

氢能经济正处在上升阶段,DNV 预计全球对以氢作为能量载体的需求将从 2019 年的几乎为零增长到 2050 年的 24 EJ/年。发展将主要集中在制造和运输行业,这将增加氢的持续非能源使用,如化肥和原料。DNV发布的 ETO 2021 包括影响氢使用的碳价格敏感性,这将导致需求进一步增加。

氢气是如何生产制造的?

绿氢是通过电解作用生产的。在基本层面上,电解通过施加电流将水 (H2O) 分解为氢气 (H2 ) 和氧气 (O2 )。下文将概括四种主要的生产绿氢的技术,DNV 参与了许多应用这类技术的项目,并与制造商保持联系,以了解最新发展动向。

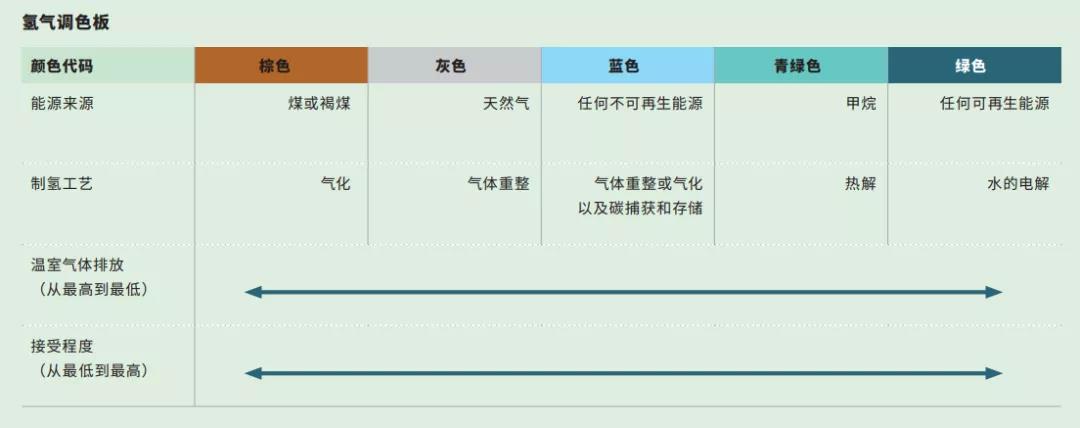

为了满足日益增长的制氢需求,需要前所未有的产能升级,包括棕氢、灰氢、蓝氢或绿氢生产。尽管 所有 “颜色”都将在未来发挥作用,但归根结底,绿氢是最具可持续性且真正无碳的选择。此外,绿氢还将支持可再生能源的商业案例。大规模电解可在生产过剩期间以及电池储能、抽水蓄能 和需求侧管理期间为平衡电力市场起到重要的支持作用(其特征通常是价格较低或接近于零)。

碱电解 (AE)

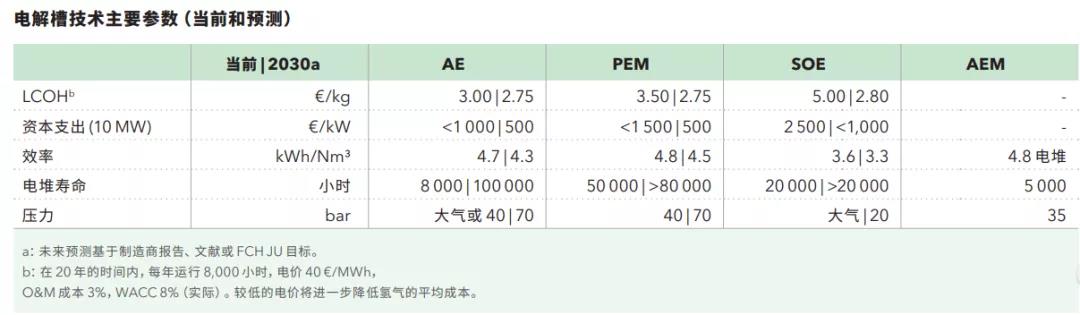

AE 是最成熟的电解技术,在20 世纪被广泛应用于利用水力发电生产氨气和化肥。AE 的主要特点是使用混合氢氧化钾 (KOH) 的液体电解质来提高电导率。常压碱电解是最常见的形式,系统在常压条件下运行并产生氢气。还有氢气输出压力小于40 bar 的增压系统。许多应用需要增压氢气,与使用压缩机相比,更高的输出压力可节省成本和能源。增压碱电解还可更好地响应功率输入的变化(例如,来自可再生能源)。但这些好处的代价是效率略低,设计和维护更具挑战性。

质子交换膜(PEM)

最早的 PEM 电解槽用于潜艇制氧,但从本世纪初开始,它们就被用于生产商用氢气。PEM的特点是其固体电解质(膜)和快速响应时间,而且通常是增压的。虽然还不太成熟,但这项技术已取得很大的进步,并逐渐趋于成熟。成本大约比 AE高 30%,但效率相当。预计电堆寿命也将达到与 AE 类似的水平 (70000-80000 小时),而且随着系统达到 60000 小时,接近于实现这一目标;PEM 已经以兆瓦规模部署,加拿大最大的制氢厂为 20 MW。

固体氧化物电解 (SOE)

SOE 已经实现商业化,近期的投资导致市场竞争加剧和产能升级。这项技术主要因工作温度高 (500-900oC)、效率高以及使用蒸汽代替液态水而受到认可。这项技术已商用,但在规模和成熟度上仍远远落后于 AE 和 PEM。电 堆 寿命 仍限制 在 20000 小时以内,并且需要降低成本才能与 AE 和 PEM 竞争。此外,电堆容量仍然只有几千瓦,而 AE 和 PEM 超过 1 MW。

SOE 的一个独特优势是,它能够使用蒸汽和 CO2 的共电解直 接形成合成气,并通过蒸汽和空气的共电解生成氢气和氮气的混合物。后者与氨气生产相结合很有优势,既节省了空分装置的制氮成本,又可利用余热生产蒸汽。SOE 还可反向运行,充当燃料电池。

阴离子交换膜 (AEM)

最不成熟的技术是 AEM,其仍处在研发阶段。系统在商业上可用,但只有 2.4 kW。这与生产氢气作为能量载体或原料所需的兆瓦级相差甚远。这项技术看起来很有前景,因为它与 PEM有着相似的简单设计,但不需要重要原材料。主要问题是不稳定和寿命有限。到目前为止,测试仅超过 2000 小时,就显示出高度退化。一些改进可能会使寿命达到 5000 小时,但这是以降低效率为代价的。

技术发展趋势

可以说,AE 由于其相对成熟不会有更多的发展。但该项技术有着悠久的历史,能源转型可能会为其注入新的发展动力,其产能将会大幅增加,因为 AE 必须跟上其他新兴技术的步伐,尤其是 PEM。

这两种技术都处于性能优化阶段,重点关注效率、寿命和成本。虽然优化其中一个参数通常以牺牲其他参数为代价,但目标是降低氢气的平均成本 (LCOH)。我们的分析表明,LCOH 的主要驱动因素是电力消耗、投资成本和电堆退化。因此,制造商关注 这三个方面也就不足为奇了。

对于 AE 和 PEM,更薄的膜可减少内阻,从而提高效率。更高的工作温度也可提高效率。

改善工厂设备平衡——供应电力、水和处理气体的设备将进 一步提高效率。

降低成本,方法是扩大容量。预计接近吉瓦级的电解厂将 实现规模经济。

升级、标准化和改进制造工艺将进一步降低成本。组装目前 是手动完成的,但可通过标准化的系统设计和产能升级实现 自动化。

进一步的改进包括将增压碱电解和 PEM 的工作压力增加到 70bar。

在 AE 和 PEM 争夺商业地位的同时,SOE 已通过三家制造商 进入市场。SOE 的发展主要集中在提高电堆的稳定性和寿命、 扩大容量和降 低成本。电堆应通过尽可能减少热循环和避免 二氧化硅等导致电极堵塞的杂质来提高寿命。通过增加电池面积、电池数量和电流密度,也可获得更高的容量。从理论上讲, 制造 >1 MW 的电堆不应存在重大障碍,与如今 <10 kW 的电堆相比增长显著。最后,仅在规模经济的基础上,成本预计将降低50%。到 2030 年,这将使 SOE 能够与 AE 和 PEM 竞争。

AEM 仍然需要最大程度的发展。该系统目前可商用,但规模太小,不具备商业可行性。在开始与其他电解技术竞争之前,还需要大幅提高电堆寿命。因此,重点是获得稳定的膜,这目前限制了电堆寿命。

绿氢的漫长发展之路

当前,成本竞争力是绿氢面临的主要挑战。在 CO2价格较低的情况下,电解必须与相对便宜的化石资源中的棕氢、灰氢和蓝氢竞争。因此,化石燃料中的氢气可能在确立氢气作为重要的能量载体方面发挥着重要作用。在某些时候,可再生能源和电解的升级和成本降低将使绿氢更具竞争力。我们预计这至少还需要十年时间,而且成本平价还取决于政府的支持。但是,棕氢、灰氢或蓝氢的投资者应考虑到绿氢在其资产贬值前将更具竞争力的风险,尤其是在低成本可再生能源可用于电解的地区, 因为电力成本是绿氢的主要竞争因素。

不同氢颜色的路径将取决于可用的资源、政策、碳价格以及投资者承担的风险——所有这些参数都会因地区而异。在去年的 ETO 中,我们预测,最初大量的氢气生产将依赖化石燃料,到 2050 年,来自化石燃料的氢气将继续增长。2035年之后,丰富的可再生资源将使得绿氢的产量增加。

电气化正在取代碳密集型能量载体的角色,并与绿氢竞争!

同时,电气化正在取代碳密集型能量载体的角色,并与绿氢竞争。人们普遍认为,对于中低加热温度工艺,热泵电气化是一种更有效、更便宜的脱碳选择。这很可能适用于蒸汽和热水生产等低温(<100°C) 应用,但并非所有工艺都同样适合进行电气化。我们对荷兰工业的分析发现,许多工艺可实现电气化,但需要进行大刀阔斧的改造,而且显示出比氢转化更高的总体拥有成本。氢气可通过更换或改造天然气燃烧器来采用,而其余的工艺设备基本保持不变。这些例子常见于干燥或烘烤工艺,例如砖和陶瓷行业或玻璃熔炼。同样,炼油厂等的进口氢气流可相对容易地被绿氢或蓝氢所取代。

相比之下,将氢气直接输送到化肥生产等工艺更为复杂,这里最终将成为蓝氢和绿氢的重要市场。例如,尿素的生产使用来自蒸汽甲烷重整的碳和氮流,如果直接输送氢气将无法实现。这些挑战为行业脱碳方法增加了更多的不确定性,并要求在评估最具成本竞争力的解决方案时采用更详细的自下而上方法。

电解槽原始设备制造商(OEM) 对电价几乎没有影响,因此绿氢成本竞争力的主要工具是规模经济和制造工艺的改进。这是制造商降低资本支出的两大重点。随着大规模电解计划不断增加,制造能力必须提高以满足需求,规模也需要扩大。